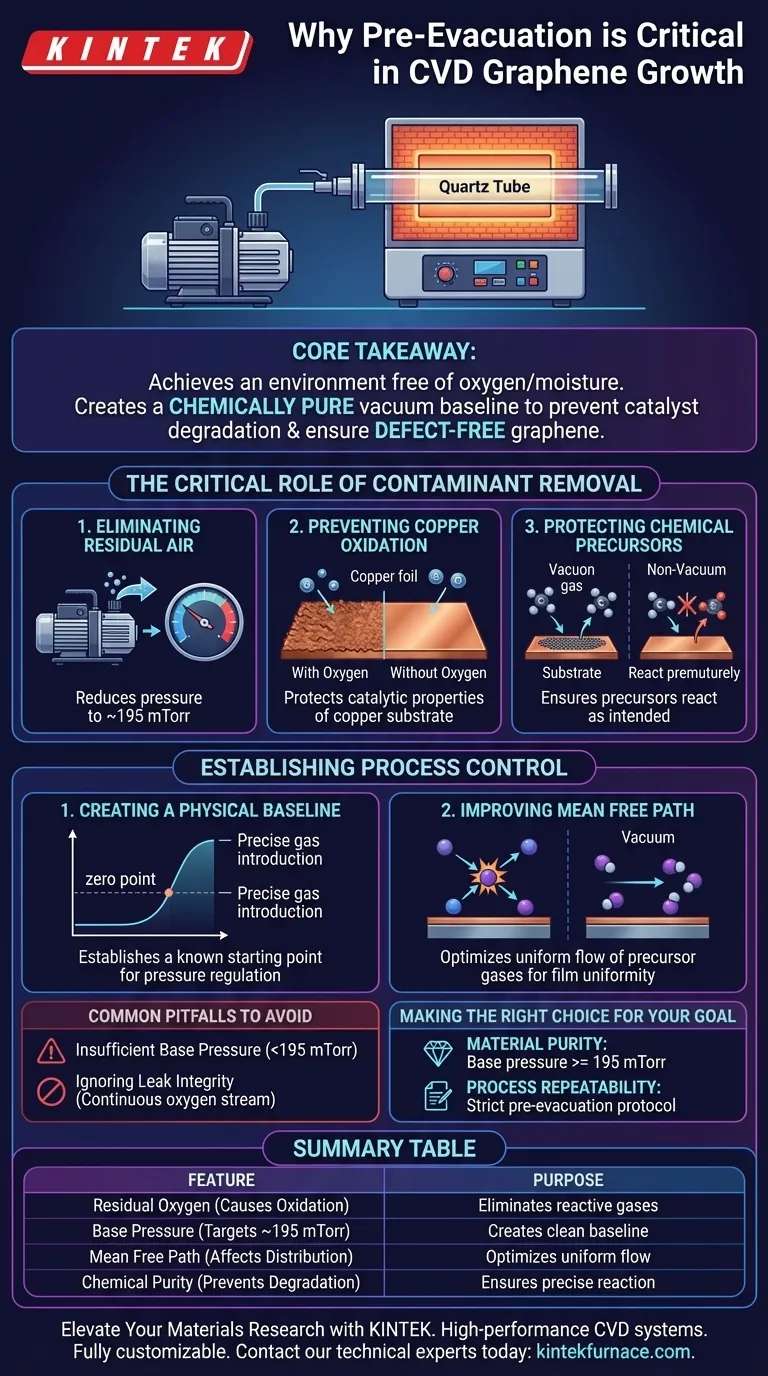

La raison principale pour laquelle une pompe à vide est nécessaire en dépôt chimique en phase vapeur (CVD) est d'évacuer l'air résiduel et les impuretés du tube en quartz avant le début du chauffage. En réduisant la pression de base du système à environ 195 mTorr, la pompe élimine les contaminants qui, autrement, oxydent le substrat de cuivre et compromettent l'intégrité structurelle du graphène.

Point clé à retenir L'obtention d'un graphène de haute qualité nécessite un environnement exempt d'oxygène et d'humidité atmosphériques. La pré-évacuation sert de bouton de "réinitialisation" critique, créant une base de vide chimiquement pure qui empêche la dégradation du catalyseur et assure la croissance d'un matériau sans défaut.

Le rôle critique de l'élimination des contaminants

Élimination de l'air résiduel

L'atmosphère contient des gaz, principalement de l'oxygène et de l'azote, qui interfèrent avec les réactions chimiques délicates de la CVD.

Avant que le système ne soit chauffé, une pompe à vide de qualité industrielle doit expulser ces gaz de la chambre du four. Cela réduit considérablement la pression, visant souvent une pression de base d'environ 195 mTorr pour garantir un environnement vierge.

Prévention de l'oxydation du cuivre

La croissance du graphène repose généralement sur une feuille de cuivre comme substrat agissant comme catalyseur.

Si de l'air résiduel reste dans le tube pendant la phase de chauffage, l'oxygène réagira avec la feuille de cuivre. Cela provoque l'oxydation du cuivre, ce qui dégrade ses propriétés catalytiques et ruine la base de surface nécessaire à la formation correcte du réseau de graphène.

Protection des précurseurs chimiques

Au-delà du substrat, les précurseurs de carbone (les gaz utilisés pour construire le graphène) sont très sensibles.

Dans un environnement non évacué, ces précurseurs peuvent subir une oxydation prématurée avant même d'atteindre le substrat. Un environnement de vide poussé garantit que les précurseurs réagissent uniquement comme prévu, plutôt que de se consumer ou de former des sous-produits indésirables en raison des impuretés de fond.

Établir le contrôle du processus

Créer une base physique

La pré-évacuation ne consiste pas seulement à nettoyer ; il s'agit d'établir un point de départ connu pour la régulation de la pression.

Vous ne pouvez pas contrôler avec précision la pression de dépôt si la chambre est remplie de variables atmosphériques aléatoires. L'évacuation du système fournit un "point zéro" (ou quasi-zéro), permettant aux opérateurs d'introduire précisément des gaz pour atteindre la pression de dépôt contrôlée spécifique (telle que 3 Torr) requise pour la croissance.

Amélioration du libre parcours moyen

La réduction de la pression élimine les obstacles physiques pour les molécules de gaz.

En évacuant l'air, le "libre parcours moyen" – la distance parcourue par une molécule avant d'en heurter une autre – est optimisé. Cela permet un flux plus uniforme des gaz précurseurs sur le substrat, conduisant à une meilleure uniformité du film de graphène résultant.

Pièges courants à éviter

Pression de base insuffisante

Si la pompe à vide ne parvient pas à atteindre la pression de base cible (par exemple, 195 mTorr ou moins), l'oxygène résiduel reste une menace.

Ne pas atteindre ce seuil conduit presque invariablement à des défauts dans la structure du graphène ou à une croissance irrégulière causée par des points oxydés sur la feuille de cuivre.

Ignorer l'étanchéité des fuites

Une pompe à vide n'est aussi efficace que l'étanchéité du système.

Même avec une pompe puissante, de petites fuites dans le tube en quartz ou les brides introduiront un flux continu d'oxygène. Cet équilibre dynamique – où l'air entre aussi vite qu'il est pompé – rendra le but de la pré-évacuation vain et dégradera la qualité du matériau.

Faire le bon choix pour votre objectif

Pour garantir que votre processus CVD donne les meilleurs résultats possibles, considérez vos priorités spécifiques :

- Si votre objectif principal est la pureté des matériaux : Assurez-vous que votre pompe à vide est conçue pour atteindre et maintenir une pression de base d'au moins 195 mTorr (ou moins) afin d'éliminer complètement les risques d'oxydation.

- Si votre objectif principal est la répétabilité du processus : Mettez en œuvre un protocole de pré-évacuation strict qui exige d'atteindre la pression de base spécifique avant l'activation de tout élément chauffant.

En fin de compte, la pompe à vide est le gardien de la qualité, transformant une chambre atmosphérique chaotique en le réacteur contrôlé nécessaire à la précision au niveau atomique.

Tableau récapitulatif :

| Caractéristique | Impact sur la croissance du graphène | Objectif de la pré-évacuation |

|---|---|---|

| Oxygène résiduel | Provoque l'oxydation du catalyseur en cuivre | Élimine les gaz réactifs avant le chauffage |

| Pression de base | Vise environ 195 mTorr pour la pureté | Crée une base chimique propre et répétable |

| Libre parcours moyen | Affecte la distribution des molécules de gaz | Optimise le flux uniforme des gaz précurseurs |

| Pureté chimique | Prévient la dégradation des précurseurs | Assure que les atomes de carbone ne réagissent que sur le substrat |

Élevez votre recherche sur les matériaux avec KINTEK

La précision dans la croissance du graphène commence par un environnement de vide pristine. KINTEK fournit des systèmes CVD haute performance conçus pour répondre aux exigences rigoureuses des laboratoires modernes. Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables selon vos besoins de recherche uniques.

Ne laissez pas les impuretés atmosphériques compromettre vos résultats. Collaborez avec KINTEK pour atteindre une précision au niveau atomique et une répétabilité de processus supérieure.

Contactez nos experts techniques dès aujourd'hui pour trouver votre solution personnalisée

Guide Visuel

Références

- Jia Tu, Mingdi Yan. Chemical Vapor Deposition of Monolayer Graphene on Centimeter-Sized Cu(111) for Nanoelectronics Applications. DOI: 10.1021/acsanm.5c00588

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

Les gens demandent aussi

- Quel type de contrôle de processus est utilisé dans les fours CVD ? Obtenez une synthèse précise des matériaux grâce à des systèmes PLC avancés

- Comment le dépôt chimique en phase vapeur (CVD) est-il utilisé dans la fabrication de produits électroniques ? Construire des couches uniformes et de haute pureté pour l'électronique avancée

- Quel rôle le système de contrôle du débit de gaz joue-t-il dans la croissance de Ga2O3 ? Obtenir une précision de nanofils de haute performance

- Quelles sont les applications biomédicales des fours CVD ? Améliorer la sécurité des implants et l'administration de médicaments

- Comment fonctionne le processus CVD ? Maîtrisez le dépôt de couches minces de haute qualité pour votre laboratoire

- Qu'est-ce que l'Infiltration Chimique en Phase Vapeur (ICPV) ? Construire des composites denses et haute performance

- Quelle est l'importance du système de contrôle de la pression du vide dans le processus de revêtement CVD des poudres ?

- Quelle est la fonction d'une chambre de pyrolyse par pulvérisation personnalisée ? Optimisation de la synthèse de couches minces de ZnSe et PbSe