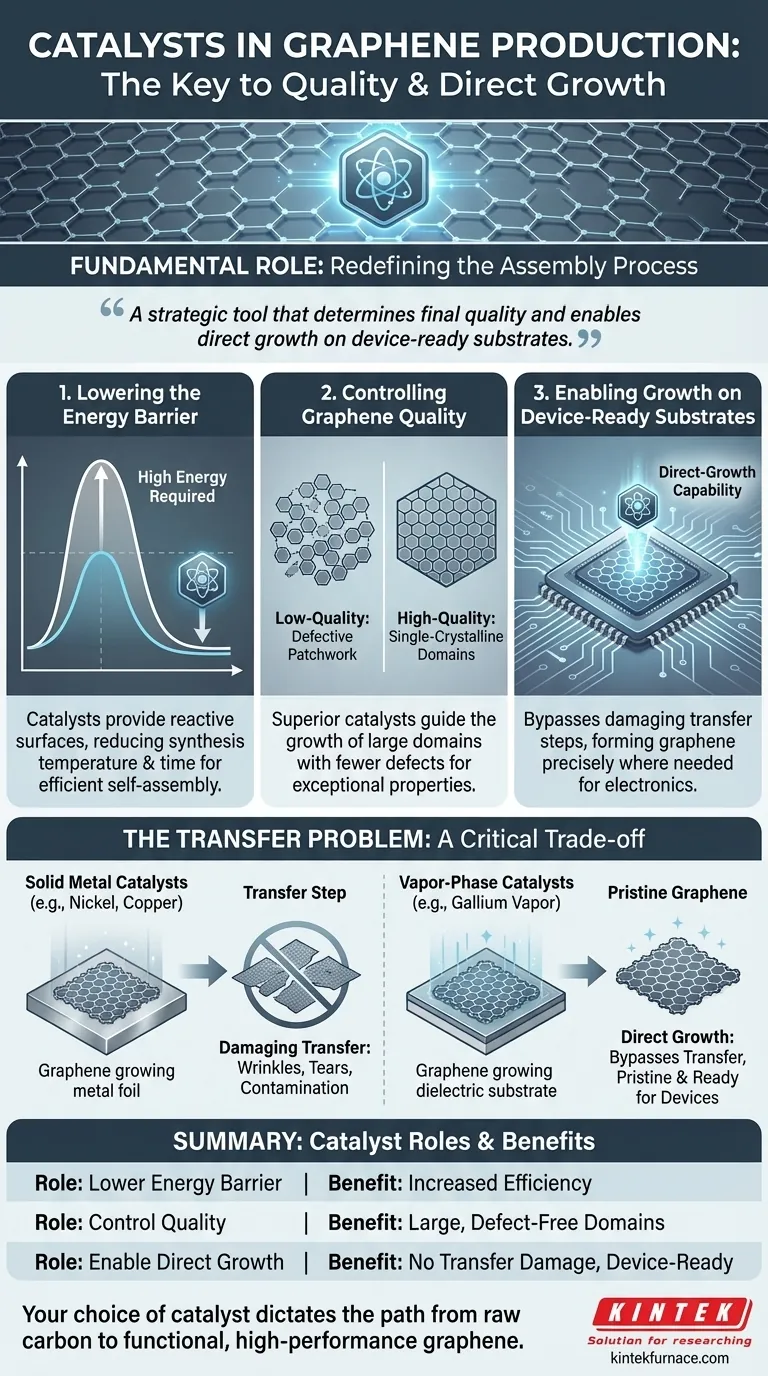

Dans la production de graphène, les catalyseurs sont des substances essentielles qui modifient fondamentalement le processus physique d'assemblage. Ils abaissent considérablement l'énergie nécessaire pour organiser les atomes de carbone en un réseau uniforme à couche unique et permettent la croissance de graphène de haute qualité directement sur des substrats utiles pour les dispositifs électroniques.

Le rôle principal d'un catalyseur n'est pas seulement d'accélérer la synthèse du graphène. C'est un outil stratégique qui détermine la qualité finale du graphène et, surtout, permet sa croissance directe sur des substrats prêts à l'emploi, contournant ainsi les étapes de transfert dommageables qui nuisent à ses performances dans les applications haut de gamme.

Le rôle fondamental des catalyseurs dans la croissance du graphène

Pour comprendre l'importance des catalyseurs, il faut d'abord reconnaître la difficulté de former un graphène parfait. Le processus exige de guider les atomes de carbone individuels dans une structure en nid d'abeille hexagonale parfaite.

Abaissement de la barrière énergétique

La formation de ce réseau atomique parfait est un processus énergétiquement exigeant. Les catalyseurs fournissent une surface ou un environnement réactif qui facilite grandement la décomposition des gaz précurseurs de carbone (comme le méthane) et l'auto-assemblage correct des atomes de carbone résultants.

Cette action catalytique réduit considérablement la température et le temps nécessaires à la synthèse, rendant l'ensemble du processus plus efficace et viable.

Contrôle de la qualité du graphène

La qualité d'un catalyseur se traduit directement par la qualité du graphène. Les catalyseurs supérieurs guident la croissance de grands domaines monocristallins.

Un domaine monocristallin est une zone continue du réseau hexagonal parfait sans ruptures ni désalignements. Des domaines plus grands signifient moins de défauts, ce qui est absolument essentiel pour atteindre la conductivité électronique et thermique exceptionnelle pour laquelle le graphène est connu.

Permettre la croissance sur des substrats prêts à l'emploi

Le rôle le plus critique des catalyseurs modernes est peut-être de permettre la croissance directe du graphène sur des substrats diélectriques (isolants comme le dioxyde de silicium ou le saphir).

Sans catalyseur, la croissance du graphène sur ces matériaux est presque impossible. Cette capacité de croissance directe change la donne pour l'électronique, car le graphène est formé précisément là où il est nécessaire pour construire des transistors et d'autres composants.

Méthodes catalytiques clés et leurs implications

Le choix du catalyseur et sa méthode d'application dictent les propriétés du produit final et la complexité du processus de fabrication.

Catalyseurs métalliques solides (ex: nickel, cuivre)

C'est la méthode la plus établie, où une feuille mince d'un métal comme le nickel ou le cuivre agit comme substrat catalytique. Le graphène se développe à la surface du métal.

Bien qu'efficace pour produire de grandes feuilles de graphène, cette méthode présente un inconvénient majeur : le graphène doit être transféré physiquement de la feuille métallique vers le substrat du dispositif final.

Catalyseurs en phase vapeur (ex: vapeur de gallium)

Dans une technique plus avancée connue sous le nom de dépôt chimique en phase vapeur (CVD) assisté par catalyseur gazeux, le catalyseur existe sous forme de vapeur dans la chambre de réaction.

Cette méthode permet au graphène de haute qualité de croître directement sur un substrat diélectrique séparé et ultra-plat. Le catalyseur facilite la réaction sans être lié de manière permanente au substrat, résolvant ainsi élégamment le problème du transfert.

Nanoparticules in situ (ex: fer)

Pour certaines applications, des catalyseurs comme les nanoparticules de fer peuvent être mélangés directement à la source de carbone. Cette méthode "in situ" est souvent utilisée pour créer des composites ou des poudres à base de graphène où le graphène est intégré dans un matériau hôte.

Comprendre les compromis : le problème du transfert

La distinction entre les méthodes catalytiques devient claire lorsque l'on examine le défi du déplacement du graphène fini.

Le défi des catalyseurs solides

Lorsque le graphène est cultivé sur un catalyseur solide comme de la mousse de nickel ou une feuille de cuivre, il n'est pas sur sa cible finale. Il doit être soigneusement décollé du métal et déplacé vers un substrat comme une tranche de silicium.

Les dommages du transfert

Ce processus de transfert est la principale source de défauts dans le graphène produit en masse. Il introduit presque invariablement des plis, des déchirures, des replis et une contamination chimique.

Ces imperfections dégradent gravement les propriétés électriques du graphène, ce qui entrave son utilisation dans l'électronique et l'optoélectronique de haute performance.

Éviter l'étape de transfert

C'est pourquoi les méthodes telles que le CVD assisté par catalyseur gazeux sont si précieuses. En permettant au graphène de croître directement sur le substrat isolant final, elles contournent complètement le processus de transfert dommageable. Le résultat est un graphène vierge et performant, prêt pour la fabrication de dispositifs.

Faire le bon choix pour votre objectif

Les exigences de votre application doivent guider votre stratégie catalytique. Il n'y a pas de "meilleure" méthode unique ; seulement la plus appropriée pour un objectif spécifique.

- Si votre objectif principal est l'électronique haute performance : Le CVD assisté par catalyseur gazeux est supérieur, car il produit du graphène de haute qualité, sans transfert, directement sur des substrats diélectriques.

- Si votre objectif principal est la production de films à grande échelle pour des applications moins sensibles : Le CVD traditionnel sur des catalyseurs métalliques solides offre une méthode mature et évolutive, mais vous devez tenir compte de la perte de performance due au processus de transfert.

- Si votre objectif principal est la création de composites à base de graphène : Les catalyseurs in situ comme les nanoparticules sont efficaces pour intégrer directement le graphène dans d'autres matériaux pendant la synthèse.

En fin de compte, votre choix de catalyseur dicte directement le chemin du carbone brut vers un graphène fonctionnel et performant.

Tableau récapitulatif :

| Rôle du catalyseur | Avantage clé | Méthodes courantes |

|---|---|---|

| Abaisser la barrière énergétique | Réduit la température et le temps de synthèse, augmentant l'efficacité | Métal solide (ex: Nickel, Cuivre) |

| Contrôler la qualité | Permet de grands domaines monocristallins avec moins de défauts | Phase vapeur (ex: Vapeur de gallium) |

| Permettre la croissance directe | Contourne l'étape de transfert, prévenant les dommages pour l'électronique haute performance | Nanoparticules in situ (ex: Fer) |

Prêt à optimiser votre production de graphène avec des solutions sur mesure ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de fours haute température avancés tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD. Nos capacités de personnalisation poussées garantissent un alignement précis avec vos besoins expérimentaux uniques, que ce soit pour l'électronique, les composites ou les films à grande échelle. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus catalytiques et améliorer vos performances !

Guide Visuel

Produits associés

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quels sont les principaux avantages du MPCVD dans la synthèse de diamant ? Obtenir une production de diamant de haute pureté et évolutive

- Quelles sont les deux principales méthodes de production de diamants synthétiques ? Découvrez HPHT vs. CVD pour les pierres précieuses cultivées en laboratoire

- Quelle est la relation entre la vitesse de croissance du diamant et sa qualité dans la méthode MPCVD ? Trouver l'équilibre entre vitesse et pureté pour votre application

- Pourquoi le MPCVD est-il considéré comme la pierre angulaire de la science et de l'ingénierie des matériaux modernes ? Libérez des matériaux de haute pureté pour l'innovation

- Comment le MPCVD permet-il d'atteindre des taux de croissance élevés pour la synthèse de diamant ? Débloquez une croissance de diamant rapide et de haute qualité