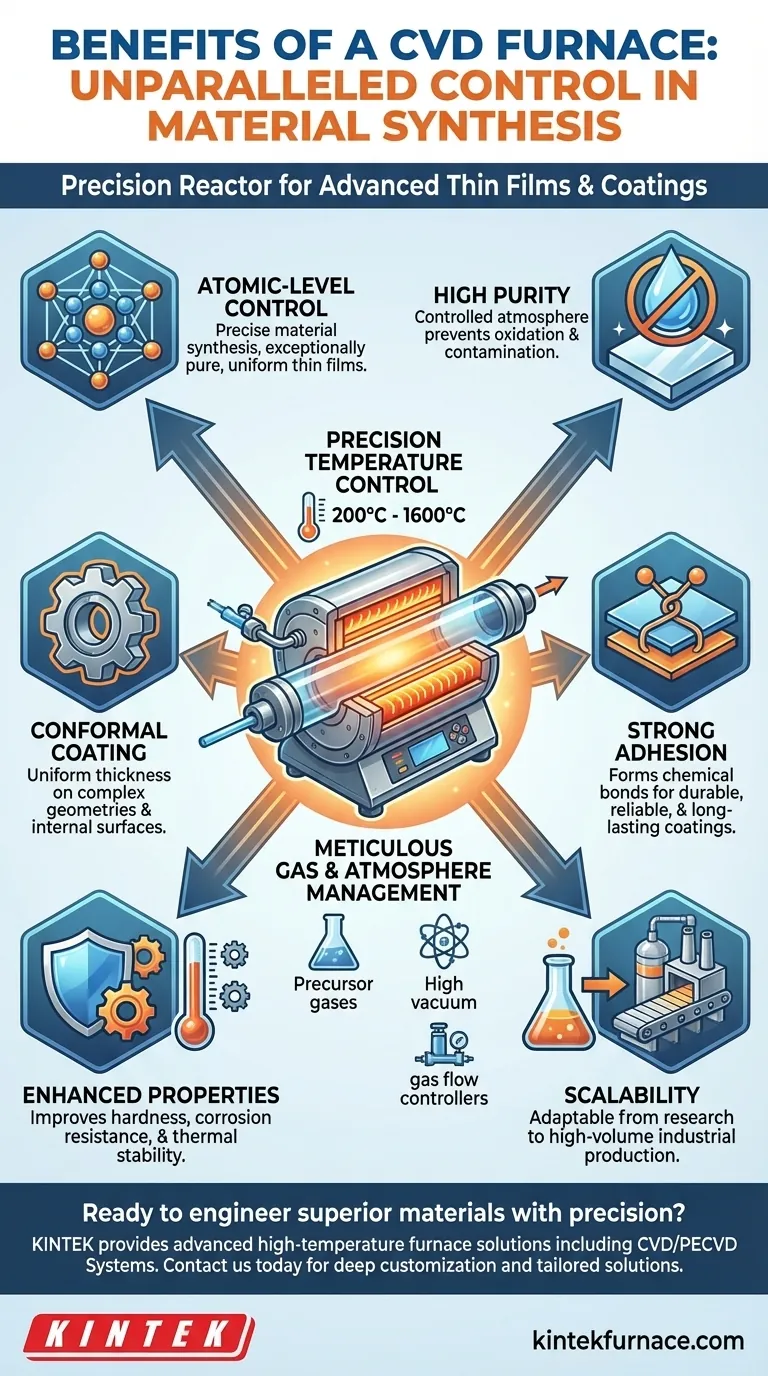

En substance, un four CVD offre un contrôle inégalé sur la synthèse des matériaux au niveau atomique. Ses principaux avantages proviennent de sa capacité à créer des films minces et des revêtements exceptionnellement purs, uniformes et fortement liés. Ce processus permet l'ingénierie de matériaux aux propriétés améliorées – comme la dureté, la résistance à la corrosion et la stabilité thermique – sur une grande variété de substrats, ce qui le rend évolutif de la recherche à petite échelle à la production industrielle à grand volume.

Un four à dépôt chimique en phase vapeur (CVD) est plus qu'un four à haute température ; c'est un réacteur de précision. Sa vraie valeur réside dans sa capacité à permettre une réaction chimique contrôlée qui dépose des matériaux atome par atome, ce qui donne des films haute performance souvent inatteignables par d'autres méthodes.

La base du contrôle : Comment fonctionne un four CVD

Les avantages d'un four CVD sont le résultat direct de sa conception fondamentale, qui offre un contrôle méticuleux de l'environnement de dépôt chimique. Il ne s'agit pas seulement de chaleur ; il s'agit de gérer chaque variable d'une réaction chimique.

Contrôle précis de la température

Une caractéristique clé d'un four CVD est sa capacité à créer une zone de température très uniforme et stable, avec des capacités allant souvent de 200°C à plus de 1600°C.

Ce chauffage uniforme est essentiel car le processus CVD repose sur des réactions chimiques très sensibles à la température. Même de petites variations peuvent modifier le taux de dépôt et les propriétés du film, entraînant des incohérences.

Gestion méticuleuse des gaz et de l'atmosphère

Le CVD fonctionne en introduisant des quantités précises de gaz précurseurs dans la chambre du four. Ces gaz réagissent à la surface du substrat chaud ou à proximité pour former le matériau désiré.

Les régulateurs de débit de gaz gèrent la recette exacte des précurseurs, tandis que l'atmosphère du système est étroitement contrôlée. Les opérations peuvent se dérouler sous vide poussé, à pression atmosphérique ou dans un environnement à basse pression.

Ce contrôle assure une pureté élevée. En éliminant les molécules indésirables comme l'oxygène et la vapeur d'eau sous vide, le four empêche l'oxydation et la contamination, garantissant que le film déposé ne contient que les éléments souhaités.

Conception de chambre polyvalente

Les fours CVD se présentent sous diverses configurations, le plus souvent sous forme de fours tubulaires ou de systèmes par lots. Cette flexibilité permet d'adapter le processus à différents besoins.

Les fours tubulaires sont excellents pour la recherche, le traitement continu et le revêtement de substrats uniformes. Différents matériaux de tube comme le quartz ou l'alumine peuvent être sélectionnés en fonction de la température et de la compatibilité chimique.

Les fours par lots sont conçus pour traiter de nombreuses pièces à la fois, ce qui les rend adaptés à la production à l'échelle industrielle tout en offrant un contrôle précis des cycles de chauffage et de refroidissement pour chaque charge.

Transformer le contrôle en avantages tangibles

Le contrôle précis de la température, de la chimie des gaz et de la pression se traduit directement par des résultats matériels supérieurs qui résolvent des défis d'ingénierie spécifiques.

Pureté et composition inégalées

Parce que le processus se déroule dans une atmosphère contrôlée en utilisant des gaz précurseurs de haute pureté, les films résultants sont exceptionnellement purs.

Les réactions chimiques à haute température sont sélectives, ne déposant que le matériau visé. Cela se traduit par des revêtements avec un minimum de défauts et une composition chimique précisément contrôlée, ce qui est vital pour les applications dans les semi-conducteurs et l'optique.

Uniformité supérieure du revêtement (conformité)

Contrairement aux méthodes de dépôt en ligne de mire (comme la pulvérisation ou l'évaporation), les gaz précurseurs dans un processus CVD peuvent s'écouler autour et dans des géométries complexes.

Cela se traduit par un revêtement hautement conforme, ce qui signifie que le film a une épaisseur uniforme sur toutes les surfaces d'un objet tridimensionnel, y compris à l'intérieur des coins vifs, des tranchées et des trous.

Excellente adhérence et durabilité

Le processus CVD ne se contente pas de déposer un matériau sur un substrat ; il forme une liaison chimique entre le film et la surface.

En optimisant les conditions de dépôt, cette liaison devient extrêmement forte. L'adhérence résultante améliore considérablement la durabilité, la fiabilité et la durée de vie de la pièce revêtue.

Propriétés matérielles conçues

Le CVD n'est pas utilisé pour créer un seul type de matériau. C'est une plateforme polyvalente pour déposer une vaste gamme de métaux, de céramiques et de polymères.

Cela permet aux ingénieurs d'améliorer intentionnellement les propriétés d'un substrat. Une utilisation courante est l'application d'un revêtement céramique dur (comme le nitrure de titane) sur un outil métallique pour augmenter sa résistance à l'usure, ou le dépôt d'un film de dioxyde de silicium sur une tranche pour servir d'isolant électrique.

Comprendre les compromis et les considérations

Bien que puissant, le CVD n'est pas une solution universelle. Ses avantages s'accompagnent de complexités qui doivent être comprises pour prendre une décision éclairée.

Température élevée et limites du substrat

Les températures élevées requises pour de nombreux processus CVD peuvent endommager ou déformer les substrats sensibles à la température, tels que les polymères ou certains métaux à bas point de fusion. C'est une limitation fondamentale.

Complexité du processus et expertise

Le développement d'une recette CVD stable et reproductible est une tâche complexe. Il faut une expertise significative pour équilibrer les variables de température, de pression, de débits de gaz et de chimie afin d'obtenir les propriétés de film souhaitées. Ce n'est pas une technologie "plug-and-play".

Chimie des précurseurs et sécurité

Les gaz précurseurs utilisés en CVD peuvent être toxiques, inflammables, corrosifs ou pyrophoriques (s'enflammant au contact de l'air). Un système CVD nécessite une infrastructure de sécurité robuste, comprenant des armoires à gaz, des détecteurs et des systèmes d'abattement des émissions pour manipuler ces matériaux dangereux en toute sécurité.

Faire le bon choix pour votre application

Choisir une méthode de dépôt nécessite d'aligner les capacités du processus avec votre objectif principal.

- Si votre objectif principal est la pureté ultime et la qualité du film : le CVD est souvent le choix supérieur, car la réaction chimique contrôlée minimise les contaminants et permet une ingénierie structurelle précise.

- Si vous recouvrez des formes 3D complexes ou des surfaces internes : la nature conforme du CVD offre une couverture uniforme que les processus en ligne de mire ne peuvent égaler.

- Si vous travaillez avec des substrats sensibles à la température : vous devez envisager attentivement les variantes CVD à basse température (comme le CVD assisté par plasma) ou explorer entièrement d'autres méthodes de dépôt.

- Si votre priorité est un revêtement rentable sur des formes simples : pesez les gains de performance du CVD par rapport au coût et à la complexité moindres des méthodes comme la galvanoplastie ou le dépôt physique en phase vapeur (PVD).

En comprenant ses principes fondamentaux de contrôle, vous pouvez exploiter le processus CVD pour concevoir des matériaux aux propriétés adaptées à votre défi spécifique.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Contrôle au niveau atomique | Permet une synthèse précise des matériaux avec des films minces uniformes et fortement liés. |

| Haute pureté | L'atmosphère contrôlée empêche la contamination, assurant des revêtements purs. |

| Revêtement conforme | Épaisseur uniforme sur des formes 3D complexes, y compris les surfaces internes. |

| Forte adhérence | Forme des liaisons chimiques pour des revêtements durables et résistants. |

| Propriétés améliorées | Améliore la dureté, la résistance à la corrosion et la stabilité thermique des substrats. |

| Évolutivité | Convient de la recherche à la production industrielle à grand volume. |

Prêt à concevoir des matériaux supérieurs avec précision ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris les systèmes CVD/PECVD. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, est complétée par de solides capacités de personnalisation poussée pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer l'efficacité de votre laboratoire et stimuler l'innovation !

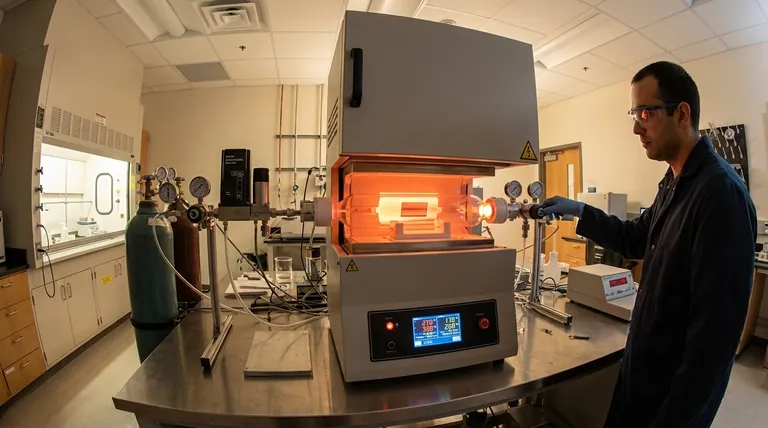

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température