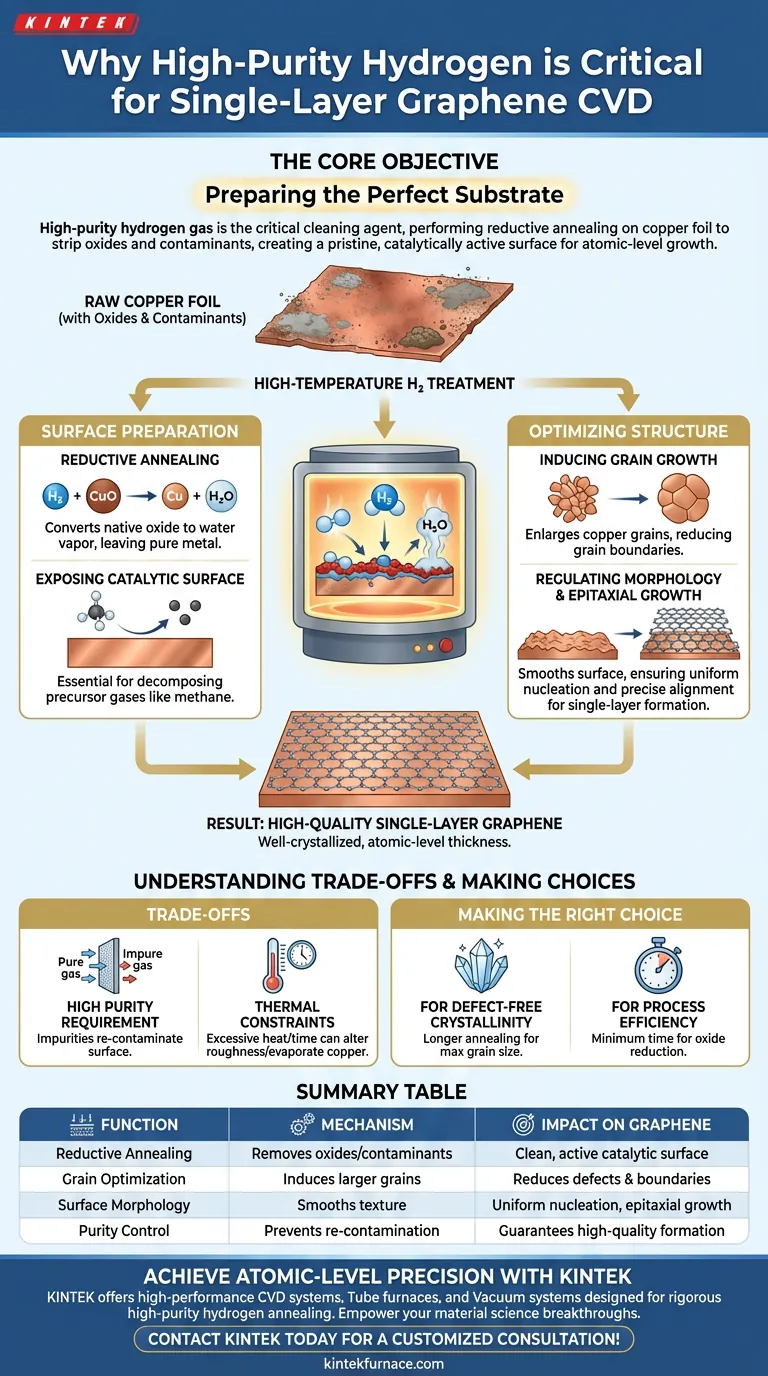

Le gaz d'hydrogène de haute pureté est l'agent de nettoyage critique qui prépare le substrat pour une synthèse réussie. Introduit pendant la phase de traitement à haute température, il effectue un recuit réducteur sur la feuille de cuivre, éliminant les oxydes natifs et les contaminants organiques pour exposer une surface vierge et catalytiquement active. Sans cette étape, les réactions chimiques ultérieures nécessaires à la formation du graphène ne peuvent pas se dérouler correctement.

L'objectif principal La production de graphène monocouche de haute qualité nécessite un substrat à la fois chimiquement pur et structurellement optimisé. Le recuit à l'hydrogène sert d'étape de préparation fondamentale, éliminant les barrières de surface (oxydes) et restructurant les grains de cuivre pour créer un modèle idéal pour la croissance au niveau atomique.

La mécanique de la préparation de surface

Pour comprendre pourquoi l'hydrogène est non négociable, il faut examiner l'état de la feuille de cuivre brute. Elle est rarement prête pour le processus délicat du dépôt chimique en phase vapeur (CVD).

Recuit réducteur

La fonction principale de l'hydrogène à haute température est le recuit réducteur. Le cuivre forme naturellement une couche d'oxyde native lorsqu'il est exposé à l'air.

L'hydrogène réagit chimiquement avec cette couche d'oxyde, la convertissant en vapeur d'eau qui est évacuée du système. Il reste une surface métallique pure essentielle au processus.

Exposition de la surface catalytique

La croissance par CVD repose sur le substrat métallique agissant comme catalyseur pour décomposer les gaz précurseurs comme le méthane.

En éliminant les oxydes et les impuretés organiques, l'hydrogène expose la surface catalytique métallique propre. Si la surface reste contaminée, les atomes de carbone ne peuvent pas interagir correctement avec le cuivre, ce qui entraîne une croissance échouée ou inégale.

Optimisation de la structure du substrat

Au-delà du nettoyage chimique, le recuit à l'hydrogène modifie physiquement la feuille de cuivre pour favoriser une meilleure formation du graphène.

Induction de la croissance des grains

À haute température, le recuit à l'hydrogène favorise l'agrandissement des grains de cuivre.

Des grains de cuivre plus grands sont souhaitables car ils réduisent le nombre de joints de grains sur le substrat. Moins de joints de grains dans le substrat conduisent généralement à des films de graphène plus continus et de meilleure qualité.

Régulation de la morphologie de surface

Le processus de recuit aide à lisser la texture de surface de la feuille.

Cette régulation de la morphologie de surface établit une base uniforme. Une surface cohérente est vitale pour contrôler la nucléation du graphène, assurant que le film pousse uniformément sur le substrat.

Permettre la croissance épitaxiale

Le but ultime de ce prétraitement est de faciliter la croissance épitaxiale.

En organisant le réseau de cuivre et en nettoyant la surface, l'hydrogène crée un modèle qui permet aux atomes de carbone de s'aligner précisément. Cela conduit à la formation de graphène monocouche bien cristallisé d'une épaisseur au niveau atomique.

Comprendre les compromis

Bien que le recuit à l'hydrogène soit essentiel, il introduit des sensibilités de processus spécifiques qui doivent être gérées.

L'exigence de haute pureté

Le système est extrêmement sensible à la qualité du gaz utilisé. L'hydrogène de haute pureté est obligatoire ; toute impureté dans le flux de gaz peut recontaminer la surface de cuivre chaude, annulant l'effet de nettoyage.

Contraintes thermiques

Le processus nécessite des températures élevées pour être efficace. Cette charge thermique peut entraîner une évaporation du cuivre si elle n'est pas soigneusement contrôlée, modifiant potentiellement la rugosité de surface de manière indésirable si le temps de recuit est excessif.

Faire le bon choix pour votre objectif

La durée et l'intensité du traitement à l'hydrogène doivent être ajustées en fonction de vos exigences spécifiques pour le matériau final.

- Si votre objectif principal est la cristallinité sans défaut : Privilégiez une phase de recuit plus longue pour maximiser la taille des grains de cuivre et réduire les joints de grains du substrat.

- Si votre objectif principal est l'efficacité du processus : Optimisez le temps minimum requis pour obtenir une réduction complète des oxydes sans prolonger la restructuration morphologique.

Un catalyseur vierge et bien structuré est le facteur le plus important pour déterminer la qualité du graphène CVD.

Tableau récapitulatif :

| Fonction | Mécanisme | Impact sur le graphène |

|---|---|---|

| Recuit réducteur | Élimine les oxydes de cuivre et les contaminants organiques | Fournit une surface catalytique propre et active |

| Optimisation des grains | Induit la croissance de grains de cuivre plus grands | Réduit les défauts et les joints de grains |

| Morphologie de surface | Lisse et régule la texture du substrat | Assure une nucléation et une croissance épitaxiale uniformes |

| Contrôle de la pureté | Le gaz de haute pureté empêche la recontamination | Garantit la formation de monocouches de haute qualité |

Atteignez la précision au niveau atomique dans vos recherches sur la CVD

La synthèse de graphène de haute qualité commence par le bon environnement. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes CVD, des fours tubulaires et des systèmes de vide haute performance conçus pour répondre aux exigences rigoureuses du recuit à l'hydrogène de haute pureté. Que vous ayez besoin d'un contrôle thermique précis ou de systèmes personnalisables pour des exigences de laboratoire uniques, nos solutions haute température permettent vos avancées en science des matériaux.

Prêt à optimiser votre croissance de couches minces ? Contactez KINTEK dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Références

- Songsong Yao, Tongxiang Fan. Effect of Copper Surface Roughness on the High-Temperature Structural Stability of Single-Layer-Graphene. DOI: 10.3390/ma17071648

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelle est la principale orientation de développement pour améliorer la technologie de dépôt chimique en phase vapeur (CVD) ? Avancer avec des solutions à basse température et sous vide poussé

- Quels sont les différents types de systèmes CVD et leurs applications ? Choisissez le bon CVD pour les besoins de votre laboratoire

- Quelle est la configuration des fours CVD ? Débloquez un dépôt de couches minces de précision

- Comment les systèmes CVD sont-ils appliqués à la purification des gaz ? Ingénierie de catalyseurs avancés pour une synthèse de gaz plus propre

- Comment le moteur pas à pas et le passage à vide à mouvement rotatif fonctionnent-ils ensemble dans une ligne de production R2R de nanotubes de carbone ?

- Où la CVD est-elle utilisée ? Libérer les matériaux haute performance dans l'électronique, l'énergie et l'aérospatiale

- Quelles sont quelques applications du CVD ? Déverrouillez la précision dans l'électronique, l'aérospatiale et les matériaux

- Quels sont les avantages de l'utilisation du dépôt chimique en phase vapeur ? Obtenez des films minces uniformes et de haute pureté pour vos applications