Le dépôt chimique en phase vapeur (CVD) est une technologie fondamentale utilisée pour fabriquer les matériaux les plus avancés qui alimentent notre monde. Ses applications s'étendent aux industries de l'électronique, de l'énergie, de l'aérospatiale et biomédicale, où il est utilisé pour créer tout, des micropuces de votre téléphone aux revêtements protecteurs sur les pièces de moteurs à réaction et aux couches biocompatibles sur les implants médicaux.

À la base, la CVD ne concerne pas seulement une seule application, mais une capacité fondamentale : la capacité à construire des films de matériaux ultra-minces de haute pureté, couche atomique par couche atomique. Ce contrôle précis est la raison pour laquelle elle est devenue indispensable pour presque tous les domaines de la technologie moderne.

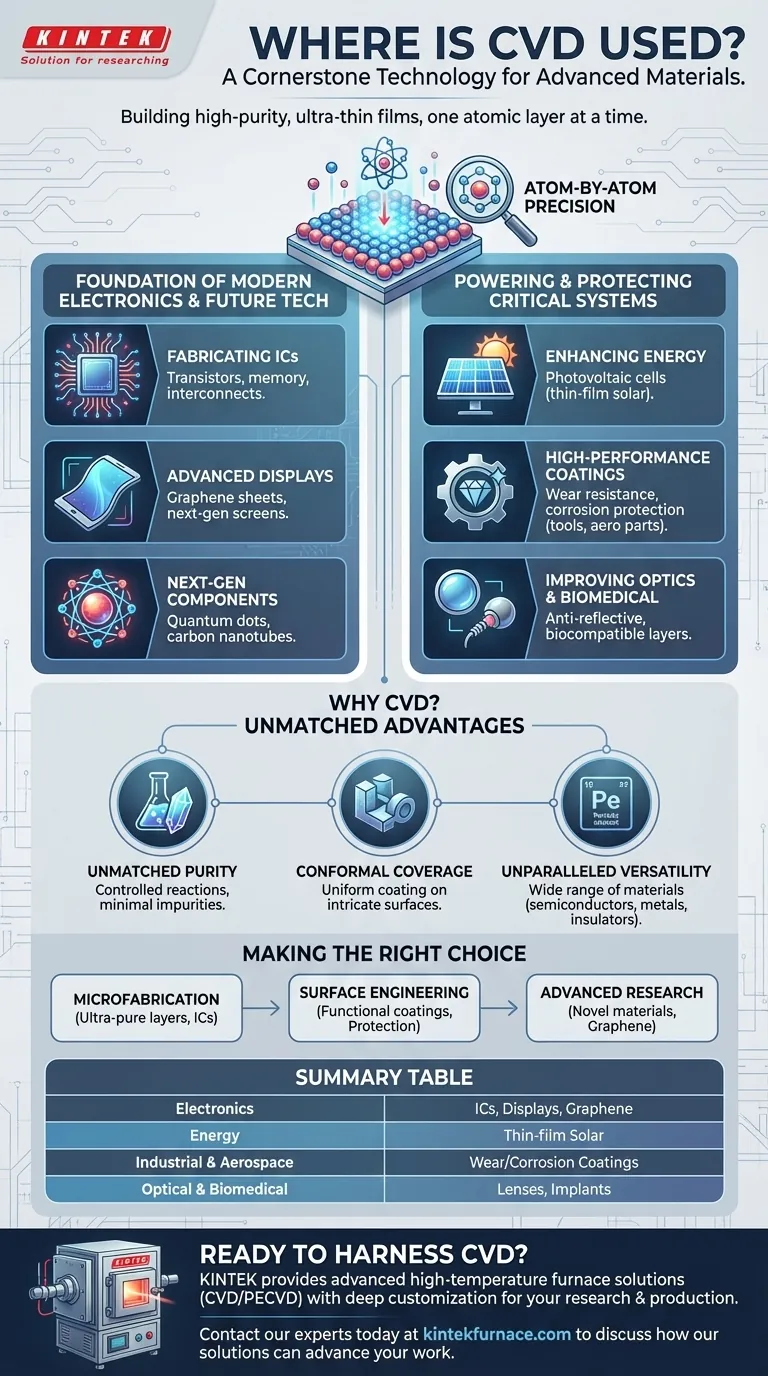

Le fondement de l'électronique moderne

La CVD est le cheval de bataille de l'industrie des semi-conducteurs. La fabrication de microélectroniques complexes serait impossible sans sa capacité à déposer des couches fonctionnelles immaculées à l'échelle microscopique.

Fabrication de circuits intégrés

Les processeurs et les puces mémoire qui constituent le cerveau de chaque appareil électronique reposent sur la CVD. Elle est utilisée pour déposer les films minces qui créent les transistors, y compris les couches semi-conductrices actives (comme le silicium ou l'arséniure de gallium), les diélectriques de grille isolants et les interconnexions métalliques conductrices (comme le tungstène).

Construction d'écrans avancés

Les écrans de nouvelle génération pour les téléviseurs et les appareils mobiles exploitent des matériaux synthétisés par CVD. Par exemple, c'est une méthode clé pour produire de grandes feuilles de graphène, qui promettent de permettre des écrans flexibles, transparents et très efficaces.

Permettre les composants de nouvelle génération

La technologie est également essentielle pour créer de nouveaux matériaux pour l'électronique future. Cela inclut la synthèse de points quantiques pour des écrans plus efficaces et de nanotubes de carbone pour des transistors et des interconnexions avancés.

Alimenter et protéger les systèmes critiques

Au-delà des micropuces, la CVD est essentielle pour créer des composants robustes et efficaces pour les applications énergétiques, industrielles et optiques. Sa valeur réside dans la modification de la surface d'un matériau pour lui conférer des propriétés entièrement nouvelles.

Amélioration de la production d'énergie

La CVD est largement utilisée dans l'industrie solaire pour fabriquer des cellules photovoltaïques. Elle dépose les films minces de polysilicium amorphe qui sont responsables de la conversion de la lumière du soleil en électricité, contribuant directement à l'efficacité des panneaux solaires.

Création de revêtements haute performance

Le processus peut appliquer des revêtements exceptionnellement durs et durables sur une variété de surfaces. Les films de diamant synthétique sur les outils de coupe augmentent considérablement leur durée de vie, tandis que les revêtements spécialisés sur les pièces automobiles et aérospatiales offrent une résistance critique à l'usure et à la corrosion.

Amélioration des dispositifs optiques

Des lunettes de soleil de tous les jours aux instruments scientifiques spécialisés, la CVD est utilisée pour appliquer des films minces qui contrôlent la réflexion et la transmission de la lumière. Cela inclut les revêtements antireflets sur les lentilles, les couches bloquant les UV sur le verre architectural et les couches protectrices sur les fenêtres optiques utilisées dans des environnements difficiles.

Comprendre les compromis : pourquoi la CVD est choisie

La CVD n'est pas toujours la méthode la plus simple ou la moins chère pour appliquer un film, mais elle est choisie lorsque la performance et la précision ne sont pas négociables. Sa domination provient de trois avantages clés que d'autres techniques ne peuvent pas facilement égaler.

Pureté inégalée

Parce que la CVD est basée sur des réactions chimiques contrôlées utilisant des gaz précurseurs de haute pureté, les films résultants sont exceptionnellement purs. Ceci est essentiel dans la fabrication de semi-conducteurs, où même des impuretés microscopiques peuvent entraîner la défaillance d'un dispositif.

Couverture conforme

Contrairement aux méthodes de dépôt en ligne de mire, les gaz CVD peuvent recouvrir toutes les surfaces d'un objet tridimensionnel complexe avec un film parfaitement uniforme. Cette "couverture conforme" est essentielle pour assurer une protection complète sur des pièces complexes et pour fabriquer des transistors modernes non planaires.

Polyvalence inégalée

La grande variété de produits chimiques précurseurs disponibles permet à la CVD de déposer une énorme gamme de matériaux. Cela inclut les semi-conducteurs (silicium), les isolants (oxydes, nitrures) et les métaux purs (tungstène), ce qui en fait une plate-forme unique et flexible pour la construction de dispositifs complexes multicouches.

Faire le bon choix pour votre objectif

La décision d'utiliser la CVD est motivée par les propriétés matérielles spécifiques que vous devez atteindre.

- Si votre objectif principal est la microfabrication : la CVD est la norme de l'industrie pour créer les couches ultra-pures et atomiquement précises requises pour les transistors et les circuits intégrés.

- Si votre objectif principal est l'ingénierie de surface : la CVD est le choix idéal pour ajouter un revêtement fonctionnel haute performance – comme la résistance à l'usure, la protection contre la corrosion ou la biocompatibilité – à un composant.

- Si votre objectif principal est la recherche sur les matériaux avancés : la CVD offre le contrôle précis nécessaire pour synthétiser et explorer de nouveaux matériaux comme le graphène, les nanotubes de carbone et les points quantiques.

En fin de compte, le dépôt chimique en phase vapeur est le processus habilitant qui transforme les matières premières en surfaces fonctionnelles haute performance.

Tableau récapitulatif :

| Domaine d'application | Utilisations clés de la CVD |

|---|---|

| Électronique | Fabrication de transistors, de puces mémoire et d'écrans avancés (par exemple, graphène). |

| Énergie | Fabrication de cellules solaires à couches minces pour les panneaux photovoltaïques. |

| Industrie et aérospatiale | Application de revêtements ultra-durs et résistants à l'usure sur les outils de coupe et les pièces de moteur. |

| Optique et biomédical | Création de lentilles antireflets, de verre bloquant les UV et de revêtements d'implants biocompatibles. |

Prêt à exploiter la puissance de la CVD pour votre recherche ou votre production ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions avancées de fours à haute température adaptées aux processus CVD et PECVD. Que vous développiez des semi-conducteurs de nouvelle génération, synthétisiez de nouveaux matériaux comme le graphène ou appliquiez des revêtements haute performance, notre gamme de produits — y compris les fours tubulaires, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD dédiés — est conçue pour répondre à vos exigences précises. Notre forte capacité de personnalisation approfondie garantit que vos objectifs expérimentaux ou de production uniques sont atteints.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent faire progresser votre travail.

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique