À la base, le dépôt chimique en phase vapeur (DCV) offre un ensemble d'avantages puissants centrés sur sa capacité à créer des films minces hautement purs, uniformes et contrôlés avec précision sur une grande variété de surfaces. Contrairement aux méthodes de dépôt physique qui pulvérisent du matériau sur une surface, le DCV développe un film à partir de précurseurs chimiques, lui permettant de revêtir uniformément des formes complexes et de produire des matériaux d'une qualité exceptionnelle, le rendant indispensable dans des domaines allant de la microélectronique aux matériaux avancés.

L'avantage fondamental du DCV n'est pas seulement de superposer un matériau, mais d'ingénierie une nouvelle surface en partant du niveau atomique. Il transforme un substrat passif en un composant fonctionnel en déposant un film de haute pureté qui se conforme parfaitement à sa géométrie.

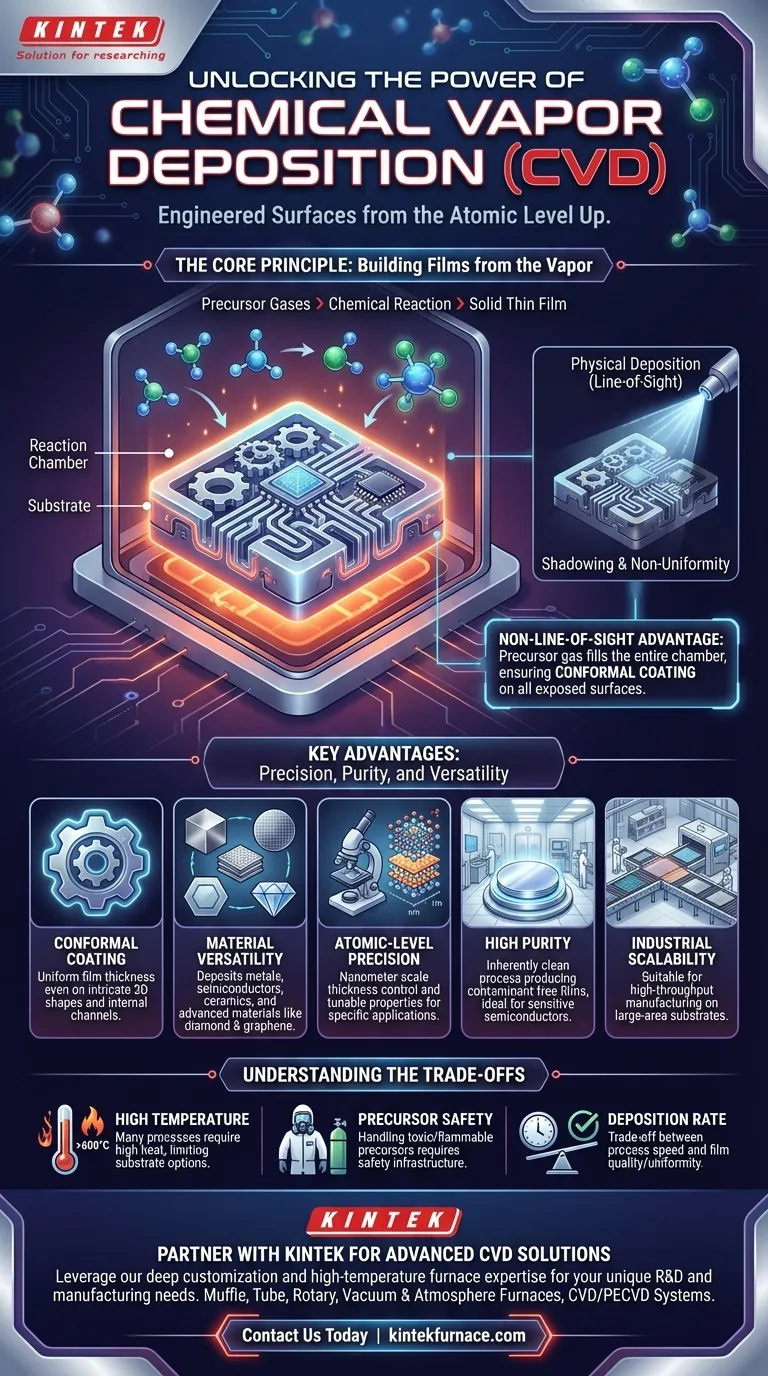

Le principe fondamental : construire des films à partir de la vapeur

Pour comprendre les avantages du DCV, il faut d'abord saisir son fonctionnement. Il s'agit fondamentalement d'un processus de synthèse, pas seulement d'application.

Qu'est-ce que le dépôt chimique en phase vapeur ?

Le DCV implique l'introduction d'un ou plusieurs gaz précurseurs volatils dans une chambre de réaction contenant l'objet à revêtir, connu sous le nom de substrat. De l'énergie, généralement sous forme de chaleur élevée, est appliquée au système.

Cette énergie provoque la réaction ou la décomposition des gaz précurseurs près du substrat. Les sous-produits solides de cette réaction chimique se déposent ensuite sur le substrat, construisant progressivement un film solide et mince.

L'avantage du « non-alignement de visée » (Non-Line-of-Sight)

Étant donné que le précurseur est un gaz, il remplit toute la chambre de réaction et entoure le substrat sous tous les angles. La réaction chimique et le dépôt subséquent se produisent sur chaque surface exposée.

Cette caractéristique de non-alignement de visée est un avantage critique. Elle permet au DCV de produire un revêtement hautement conforme, ce qui signifie que le film a une épaisseur uniforme, même sur des formes tridimensionnelles complexes comportant des canaux internes ou des caractéristiques complexes.

Avantages clés en détail

Les principes de réaction en phase gazeuse et de dépôt uniforme donnent naissance aux principaux avantages du DCV.

Polyvalence des matériaux inégalée

En sélectionnant soigneusement les gaz précurseurs et les conditions de réaction, le DCV peut déposer une gamme exceptionnellement large de matériaux. Cela comprend les métaux, les semi-conducteurs, les céramiques comme le nitrure de silicium, et même les formes avancées de carbone comme le diamant et le graphène. C'est un procédé de choix pour créer des revêtements protecteurs fonctionnels contre la corrosion et l'usure.

Précision et contrôle au niveau atomique

Le DCV offre un contrôle exceptionnel sur le film final. Les ingénieurs peuvent réguler précisément l'épaisseur du film jusqu'à l'échelle nanométrique en ajustant le temps de dépôt, les concentrations de gaz et la température. De plus, la composition et la microstructure du film peuvent être finement ajustées pour obtenir des propriétés électriques, optiques ou mécaniques spécifiques.

Pureté et qualité exceptionnelles

La construction d'un film à partir de précurseurs chimiques gazeux est un processus intrinsèquement propre. Il en résulte des films de très haute pureté, exempts des contaminants souvent présents dans les matériaux en vrac. Cette pureté est non négociable pour des applications telles que la fabrication de semi-conducteurs, où même des traces d'impuretés peuvent ruiner une puce électronique.

Évolutivité industrielle

Bien qu'il s'agisse d'un processus très précis, le DCV n'est pas limité aux laboratoires. La technologie est hautement évolutive pour la production industrielle, capable de revêtir des substrats de grande surface (comme des plaquettes de silicium ou du verre architectural) et permettant une fabrication à haut débit.

Comprendre les compromis

Aucun processus n'est sans ses limites. L'objectivité exige de reconnaître les défis associés au DCV.

Exigences de haute température

De nombreux processus de DCV, en particulier le DCV thermique, nécessitent des températures très élevées (souvent >600°C) pour déclencher les réactions chimiques nécessaires. Cela peut limiter les types de substrats utilisables, car les matériaux ayant un point de fusion bas ou une sensibilité à la température peuvent être endommagés.

Chimie des précurseurs et sécurité

Le terme « chimique » dans DCV implique la manipulation de gaz précurseurs qui peuvent être très toxiques, inflammables ou corrosifs. Cela nécessite un investissement important dans les infrastructures de sécurité, les systèmes de manipulation des gaz et le traitement des gaz d'échappement, ce qui ajoute à la complexité opérationnelle et au coût.

Vitesse de dépôt par rapport à la qualité

Bien que le DCV puisse atteindre des vitesses de dépôt élevées pour certains matériaux, il existe souvent un compromis entre la vitesse et la qualité du film. Les processus optimisés pour les films les plus purs et les plus uniformes sont souvent plus lents, ce qui peut affecter le débit pour les applications nécessitant des revêtements très épais.

Faire le bon choix pour votre objectif

La sélection du DCV dépend entièrement des exigences techniques de votre projet.

- Si votre objectif principal est la fabrication de micro-dispositifs complexes : La précision au niveau atomique et la pureté exceptionnelle du DCV sont essentielles pour créer des transistors et des circuits intégrés fiables.

- Si votre objectif principal est le revêtement de pièces 3D complexes : La capacité du DCV à opérer en non-alignement de visée assure une couverture complète et uniforme là où d'autres méthodes échoueraient.

- Si votre objectif principal est la création de matériaux haute performance : Le DCV offre la polyvalence unique de déposer des films spécialisés de haute pureté tels que le diamant synthétique, le carbure de silicium ou le graphène.

En fin de compte, la puissance du dépôt chimique en phase vapeur réside dans sa capacité à modifier fondamentalement la surface d'un matériau pour améliorer ses performances.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Revêtement conforme | Épaisseur uniforme du film sur des formes 3D complexes grâce au dépôt en non-alignement de visée. |

| Polyvalence des matériaux | Dépose des métaux, des semi-conducteurs, des céramiques et des matériaux avancés comme le diamant et le graphène. |

| Précision au niveau atomique | Contrôle de l'épaisseur à l'échelle nanométrique et propriétés du film ajustables pour des applications spécifiques. |

| Haute pureté | Processus propre produisant des films sans contaminants, idéal pour des usages sensibles comme les semi-conducteurs. |

| Évolutivité industrielle | Adapté à la fabrication à haut débit sur des substrats de grande surface. |

Libérez tout le potentiel du dépôt chimique en phase vapeur pour votre laboratoire ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant des fours à moufle, des fours tubulaires, des fours rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes DCV/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes DCV sur mesure peuvent améliorer votre ingénierie des matériaux et votre efficacité de production !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz