Essentiellement, la principale orientation de développement pour améliorer la technologie de dépôt chimique en phase vapeur (CVD) est la transition vers des procédés à basse température et sous vide poussé. Ce changement stratégique vise à surmonter les limites importantes des méthodes traditionnelles à haute température, permettant l'application de revêtements haute performance sur une gamme de matériaux beaucoup plus large sans provoquer de dommages thermiques.

Le défi fondamental de la CVD est que la chaleur requise pour piloter la réaction de revêtement peut également endommager la pièce même que vous essayez de protéger. Par conséquent, l'objectif principal de l'industrie est de trouver de nouvelles façons d'énergiser cette réaction chimique sans dépendre de températures extrêmes et destructrices.

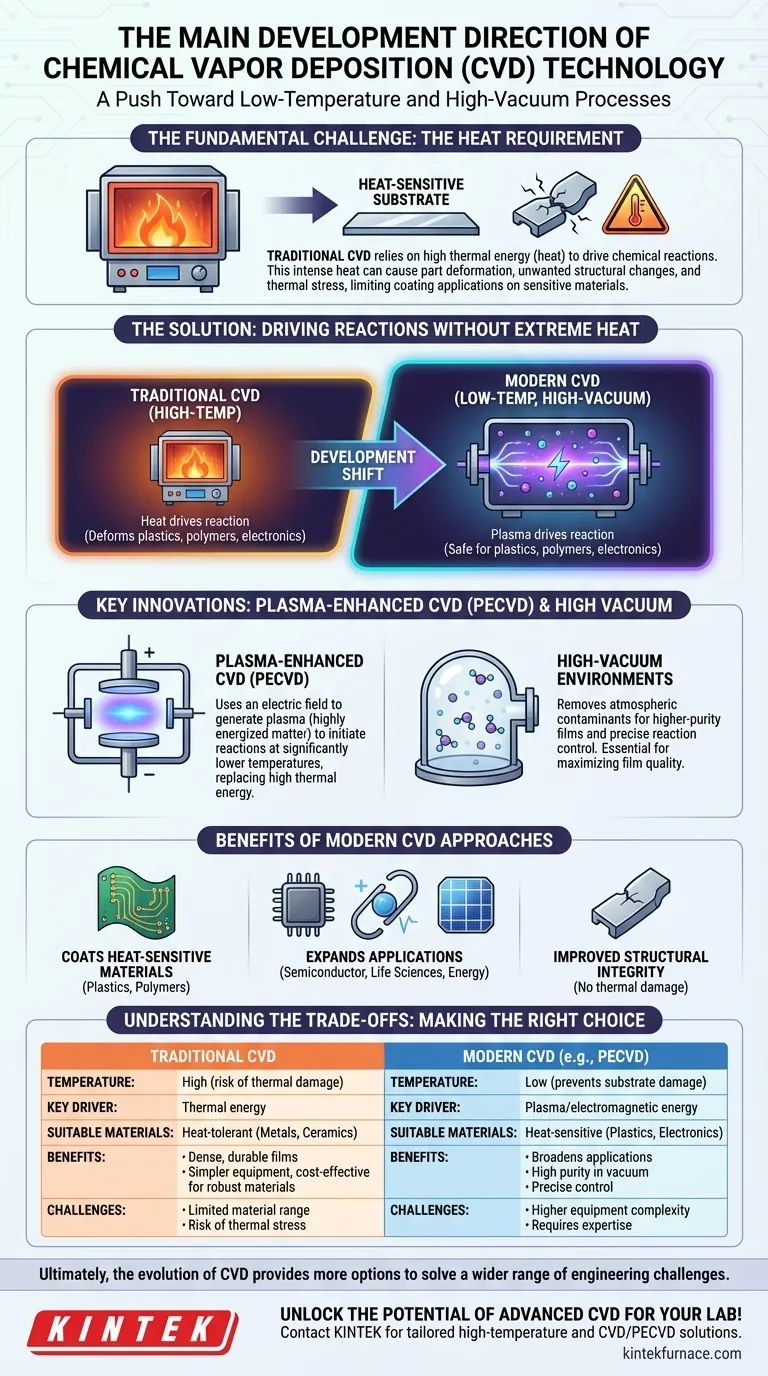

Le défi fondamental de la CVD : L'exigence de chaleur

La CVD traditionnelle est un processus puissant pour créer des films minces durables et protecteurs. Cependant, sa dépendance à la chaleur élevée crée un problème d'ingénierie important.

Comment fonctionne la CVD traditionnelle

Le processus CVD se déroule en quatre étapes clés : un gaz précurseur diffuse jusqu'au substrat, il est adsorbé à la surface, une réaction chimique forme le film solide, et les sous-produits gazeux sont éliminés.

Dans la CVD conventionnelle, l'énergie thermique est le moteur qui pilote cette réaction chimique critique. La chambre entière est chauffée à des températures suffisamment élevées pour décomposer les gaz précurseurs et déposer le film souhaité.

Le problème des hautes températures

Cette dépendance à la chaleur extrême est le principal inconvénient de la technologie. Les températures de dépôt élevées peuvent provoquer la déformation des pièces, des changements structurels indésirables et des contraintes thermiques dans le matériau du substrat.

Ces effets peuvent compromettre les propriétés mécaniques du matériau et affaiblir la liaison entre le revêtement et la surface. De manière critique, cela limite également les types de matériaux pouvant être revêtus, excluant la plupart des plastiques, polymères et composants électroniques sensibles qui ne peuvent pas supporter la chaleur.

La solution : Piloter les réactions sans chaleur extrême

Pour élargir les applications de la CVD, les chercheurs et les ingénieurs se concentrent sur le développement de méthodes qui permettent d'obtenir les mêmes revêtements de haute qualité sans les effets secondaires dommageables de la chaleur intense.

L'objectif : Basse température, vide poussé

L'objectif central est d'abaisser la température de dépôt. Cela permet le revêtement de matériaux sensibles à la chaleur et assure l'intégrité structurelle de la pièce finie.

Opérer dans un environnement de vide poussé est un objectif complémentaire. Un vide élimine les molécules atmosphériques indésirables, empêchant la contamination et donnant aux ingénieurs un contrôle précis sur les réactions chimiques, conduisant à des films de plus haute pureté.

Comment obtenir des températures plus basses

La solution la plus importante est l'utilisation de procédés assistés par plasma, souvent appelés CVD assistée par plasma (PECVD).

Au lieu de dépendre uniquement de la chaleur, la PECVD utilise un champ électrique pour générer un plasma — un état de la matière hautement énergisé. Ce plasma fournit l'énergie nécessaire pour initier la réaction chimique à une température beaucoup plus basse, remplaçant efficacement l'énergie thermique par l'énergie électromagnétique.

Avantages des approches CVD modernes

En abaissant avec succès la température du processus, les méthodes CVD modernes ouvrent plusieurs avantages clés. Elles permettent le dépôt de revêtements protecteurs et fonctionnels sur des plastiques, des composants électroniques complexes et d'autres substrats sensibles.

Cela étend l'utilisation de la CVD à de nouveaux domaines dans les secteurs des semi-conducteurs, des sciences de la vie et de l'énergie, où les performances élevées sur des composants délicats sont essentielles.

Comprendre les compromis

Bien que la CVD à basse température soit une avancée majeure, le choix d'un processus implique de comprendre les compromis entre les différentes méthodes.

CVD traditionnelle : Simplicité et Qualité

La CVD à haute température est un processus mature et bien compris. Pour les matériaux qui peuvent tolérer la chaleur (comme les métaux et les céramiques), elle peut produire des films exceptionnellement denses, durables et de haute qualité. L'équipement est souvent plus simple et plus rentable que les systèmes avancés à basse température.

CVD à basse température : Complexité et Contrôle

Les méthodes à basse température comme la PECVD nécessitent des équipements plus complexes et coûteux pour générer et contrôler le plasma. L'obtention d'une adhérence parfaite du film et la gestion des contraintes internes dans le revêtement peuvent être plus difficiles, nécessitant un contrôle de processus et une expertise accrus.

Faire le bon choix pour votre objectif

La sélection du processus CVD correct nécessite d'aligner les capacités de la technologie avec vos exigences spécifiques en matière de matériaux et de performance.

- Si votre objectif principal est de revêtir des matériaux robustes et résistants à la chaleur : La CVD traditionnelle à haute température offre souvent une solution fiable et rentable pour obtenir un film de haute qualité.

- Si votre objectif principal est de revêtir des substrats sensibles à la température : Les processus à basse température comme la PECVD sont essentiels pour éviter les dommages thermiques aux matériaux tels que les plastiques, les polymères ou les circuits intégrés.

- Si votre objectif principal est d'atteindre une pureté maximale du film et un contrôle du processus : Un système sous vide poussé est non négociable, car il minimise la contamination et permet une gestion précise de l'environnement de dépôt.

En fin de compte, l'évolution de la CVD consiste à offrir plus d'options pour résoudre un éventail plus large de défis d'ingénierie.

Tableau récapitulatif :

| Aspect | CVD Traditionnelle | CVD Moderne (ex. PECVD) |

|---|---|---|

| Température | Élevée (peut causer des dommages thermiques) | Basse (prévient les dommages au substrat) |

| Moteur principal | Énergie thermique | Énergie du plasma/électromagnétique |

| Matériaux adaptés | Résistants à la chaleur (ex. métaux, céramiques) | Sensibles à la chaleur (ex. plastiques, électroniques) |

| Avantages | Films denses et durables ; rentable pour les matériaux robustes | Élargit les applications ; haute pureté sous vide |

| Défis | Gamme de matériaux limitée ; risque de stress thermique | Complexité accrue de l'équipement ; nécessite un contrôle précis |

Libérez le potentiel de la CVD avancée pour votre laboratoire ! Chez KINTEK, nous sommes spécialisés dans les solutions de fours à haute température, y compris les systèmes CVD/PECVD, soutenus par une R&D exceptionnelle et une fabrication interne. Nos capacités de personnalisation approfondies garantissent que nous répondons à vos besoins expérimentaux uniques, que vous travailliez avec des matériaux sensibles ou que vous ayez besoin d'un contrôle précis du processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre recherche et votre efficacité de production !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Où un four tubulaire CVD est-il couramment utilisé ? Essentiel pour les matériaux de haute technologie et l'électronique

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire