À la base, le dépôt chimique en phase vapeur (CVD) n'est pas une technique unique, mais une famille de procédés utilisés pour déposer de minces films solides à partir d'un état gazeux. Les principaux types comprennent le CVD thermique, le CVD assisté par plasma (PECVD), le CVD organométallique (MOCVD) et le dépôt par couche atomique (ALD), chacun se distinguant par ses principes de fonctionnement – tels que la température, la pression et la source d'énergie – pour s'adapter à des applications spécifiques, des semi-conducteurs aux revêtements protecteurs.

L'existence de différents systèmes CVD n'est pas une question de choix arbitraire ; il s'agit de résoudre des problèmes d'ingénierie spécifiques. Chaque variation est une manipulation stratégique de la température, de la pression et de la chimie pour atteindre un équilibre souhaité entre la qualité du film, la vitesse de dépôt et la compatibilité avec le matériau sous-jacent.

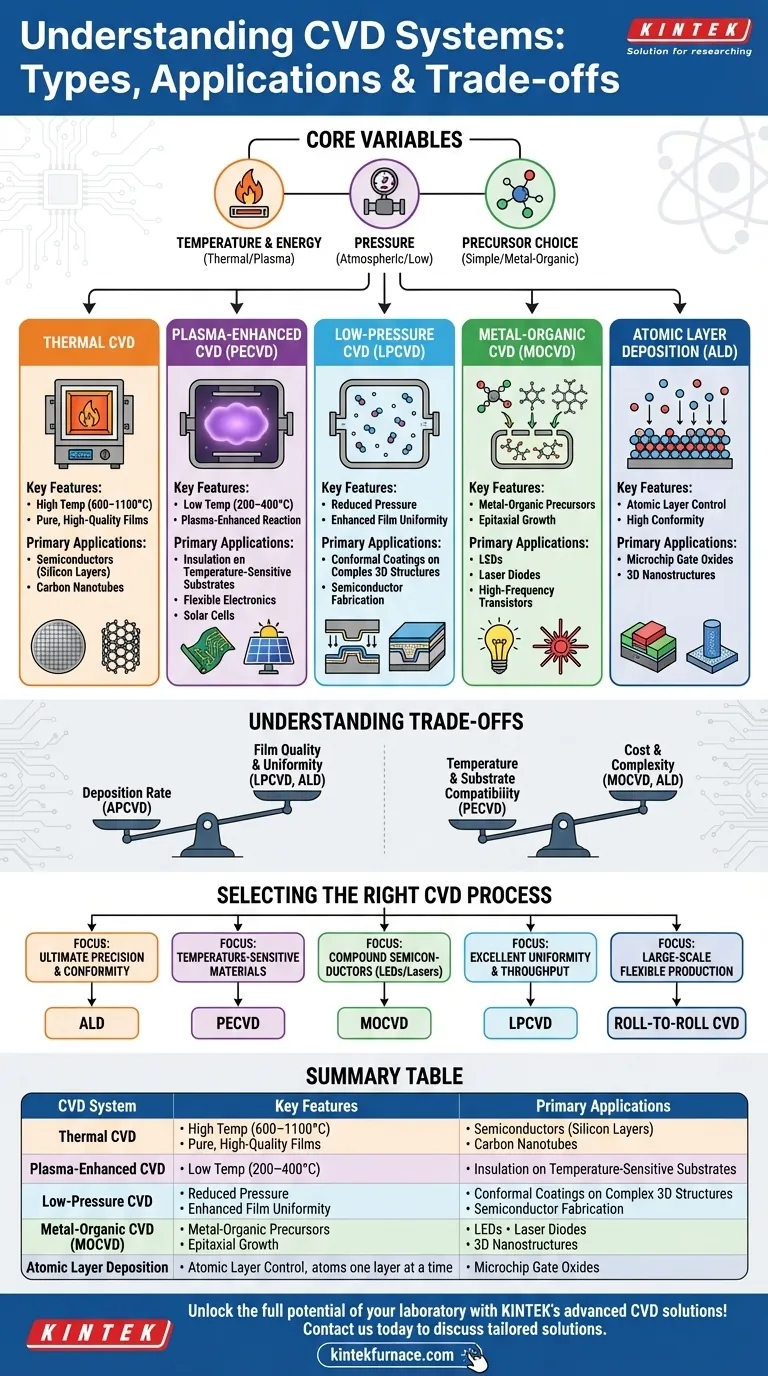

Les variables clés définissant un système CVD

La compréhension de tout système CVD commence par la saisie des trois variables fondamentales que les ingénieurs manipulent pour contrôler le processus de dépôt de film.

Le rôle de la température et de l'énergie

La température est la force motrice originelle des réactions CVD. Elle fournit l'énergie thermique nécessaire pour décomposer les gaz précurseurs et leur permettre de réagir sur la surface du substrat.

Cependant, les températures élevées peuvent endommager les substrats sensibles comme les polymères ou les composants électroniques préexistants. Cette limitation a conduit à des méthodes comme le CVD assisté par plasma (PECVD), qui utilise un plasma riche en énergie pour faciliter la réaction à des températures beaucoup plus basses.

L'impact de la pression

La pression à l'intérieur de la chambre du réacteur influence directement le comportement des molécules de gaz. C'est un levier essentiel pour contrôler la qualité du film.

Le CVD à pression atmosphérique (APCVD) est rapide et simple mais peut entraîner une uniformité de film plus faible. En revanche, le CVD à basse pression (LPCVD) réduit les réactions en phase gazeuse, permettant aux précurseurs de couvrir le substrat plus uniformément et conduisant à des films très uniformes et conformes.

L'importance du choix du précurseur

Le terme "chimique" dans dépôt chimique en phase vapeur fait référence aux gaz précurseurs. Le choix du précurseur dicte le matériau déposé.

Pour les matériaux standard comme le nitrure de silicium, des précurseurs simples sont utilisés. Pour des matériaux plus complexes, tels que les semi-conducteurs composés utilisés dans les LED, un CVD organométallique (MOCVD) spécialisé est requis, qui utilise des composés organométalliques comme précurseurs.

Une ventilation des principaux systèmes CVD

Chaque type de système CVD est une solution optimisée pour un ensemble particulier d'exigences.

CVD thermique : La fondation à haute température

C'est la forme classique du CVD, reposant uniquement sur des températures élevées (généralement 600–1100°C) pour entraîner la réaction chimique.

Il est très efficace pour produire des films purs de haute qualité et est largement utilisé pour déposer des couches de silicium dans la fabrication de semi-conducteurs et pour la croissance de nanotubes de carbone. Son principal inconvénient est le coût thermique élevé.

CVD assisté par plasma (PECVD) : Abaisser la barrière de température

Le PECVD utilise un plasma pour énergiser les gaz précurseurs, permettant le dépôt à des températures significativement plus basses (généralement 200–400°C).

Cela le rend indispensable pour déposer des films, tels que le nitrure de silicium pour l'isolation, sur des substrats sensibles à la température comme les plaquettes semi-conductrices finies ou les plastiques pour l'électronique flexible et les cellules solaires.

CVD à basse pression (LPCVD) : Améliorer l'uniformité du film

En fonctionnant à pression réduite, le LPCVD minimise les réactions indésirables en phase gazeuse. Cela permet aux espèces réactives de parcourir de plus longues distances et de recouvrir des structures tridimensionnelles complexes avec une uniformité exceptionnelle.

Sa capacité à produire des films très conformes en fait un outil essentiel dans la fabrication de semi-conducteurs pour la création de couches isolantes et conductrices sur des topographies de dispositifs microscopiques.

CVD organométallique (MOCVD) : Pour les semi-conducteurs composés avancés

Le MOCVD est un sous-type spécialisé de CVD thermique qui utilise des précurseurs organométalliques pour déposer des films monocristallins de haute qualité.

C'est la technologie dominante pour la fabrication d'optoélectronique haute performance, y compris les matériaux à base de nitrure de gallium (GaN) utilisés dans l'éclairage LED moderne, les diodes laser et les transistors haute fréquence.

Dépôt par couche atomique (ALD) : La norme de précision

Bien que parfois considéré comme une classe distincte, l'ALD est une technique CVD avancée qui dépose le matériau une couche atomique à la fois dans un processus séquentiel et auto-limité.

Cela offre un contrôle inégalé de l'épaisseur et de la conformité du film, même sur les structures 3D les plus complexes. Il est essentiel pour produire les oxydes diélectriques ultra-minces à haute-k requis pour les micropuces modernes miniaturisées.

Comprendre les compromis

Choisir une méthode CVD implique d'équilibrer des priorités concurrentes. Il n'y a pas de système "meilleur" unique ; il n'y a que le meilleur système pour un objectif spécifique.

Taux de dépôt vs. Qualité du film

Généralement, les méthodes de dépôt plus rapides comme l'APCVD peuvent parfois compromettre la qualité et l'uniformité du film. Les processus plus lents et plus contrôlés comme le LPCVD et surtout l'ALD offrent une qualité et une conformité supérieures mais au détriment du débit.

Température vs. Compatibilité du substrat

Le principal compromis pour le CVD thermique est sa température élevée, qui limite son utilisation aux substrats robustes comme les plaquettes de silicium. Des processus comme le PECVD ont été inventés spécifiquement pour surmonter cette limitation, permettant le dépôt sur une gamme beaucoup plus large de matériaux.

Coût et complexité vs. Performance

Les systèmes plus simples comme l'APCVD sont moins coûteux à exploiter. En revanche, les systèmes hautement spécialisés comme le MOCVD et l'ALD nécessitent des équipements et des précurseurs complexes et coûteux mais offrent des performances et des matériaux autrement inaccessibles.

Sélectionner le bon processus CVD pour votre objectif

Votre choix de technique CVD doit être directement guidé par votre objectif d'application principal.

- Si votre objectif principal est une précision et une conformité ultimes pour les dispositifs à l'échelle nanométrique : L'ALD est le seul choix pour obtenir un contrôle au niveau de l'angström sur l'épaisseur du film.

- Si votre objectif principal est le dépôt sur des matériaux sensibles à la température : Le PECVD fournit l'énergie nécessaire via le plasma, protégeant le substrat sous-jacent.

- Si votre objectif principal est de créer des semi-conducteurs composés de haute qualité pour les LED ou les lasers : Le MOCVD est la norme industrielle pour la croissance épitaxiale requise.

- Si votre objectif principal est une excellente uniformité de film sur des topographies complexes : Le LPCVD offre un équilibre puissant entre qualité et débit raisonnable.

- Si votre objectif principal est la production à grande échelle d'électronique flexible : Le CVD rouleau-à-rouleau est conçu pour la fabrication en grand volume sur des substrats flexibles comme le graphène.

En fin de compte, le bon système CVD est celui qui offre les propriétés matérielles et les performances requises dans les contraintes physiques et économiques de votre projet.

Tableau récapitulatif :

| Type de système CVD | Caractéristiques clés | Applications principales |

|---|---|---|

| CVD thermique | Haute température (600–1100°C), films purs | Semi-conducteurs, nanotubes de carbone |

| PECVD | Basse température (200–400°C), assisté par plasma | Isolation sur plaquettes, électronique flexible |

| LPCVD | Basse pression, haute uniformité | Fabrication de semi-conducteurs, revêtements conformes |

| MOCVD | Précurseurs organométalliques, croissance épitaxiale | LED, diodes laser, transistors haute fréquence |

| ALD | Contrôle par couche atomique, haute conformité | Oxydes de grille de micropuces, nanostructures 3D |

Libérez tout le potentiel de votre laboratoire avec les solutions CVD avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons aux laboratoires diversifiés des systèmes de fours à haute température, y compris des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD spécialisés. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, que vous travailliez sur des semi-conducteurs, de l'optoélectronique ou des revêtements protecteurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre recherche et votre efficacité de production !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

Les gens demandent aussi

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique