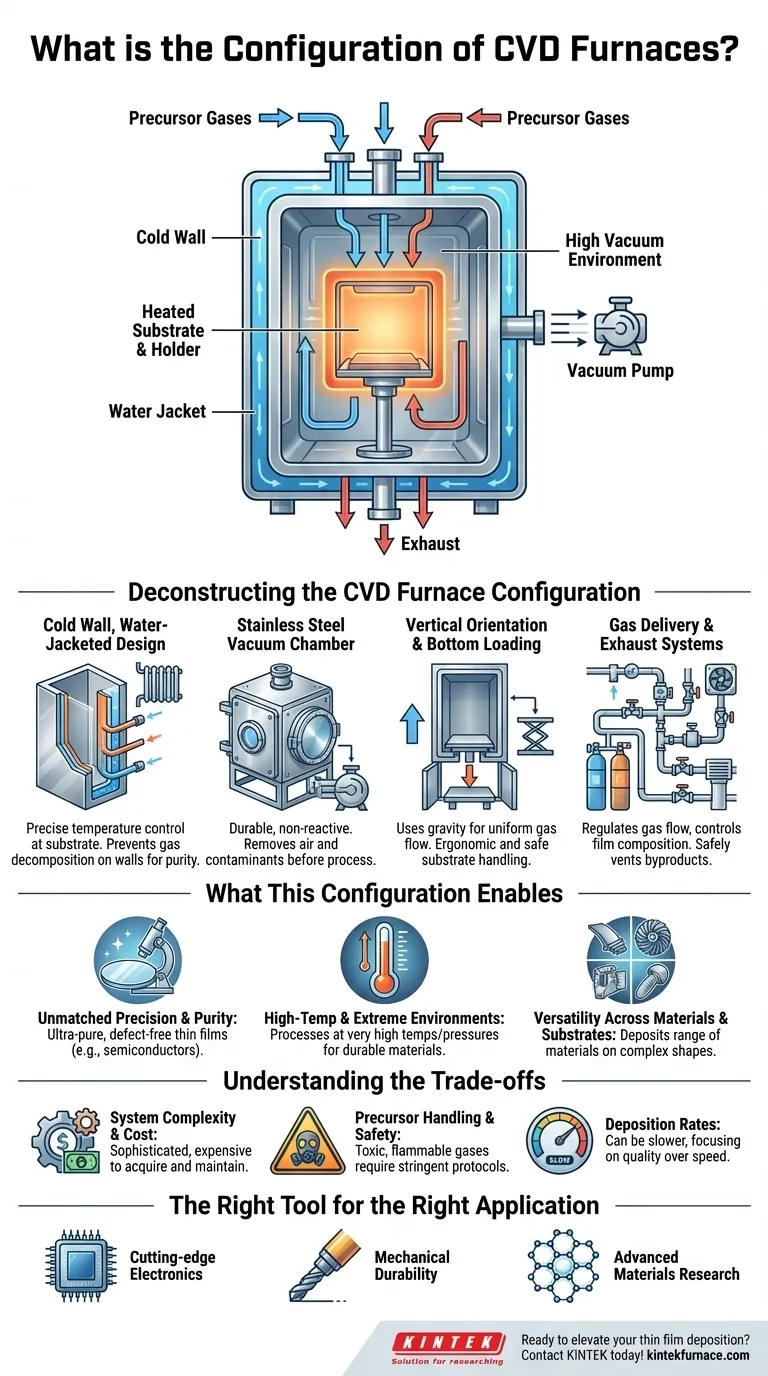

En son cœur, un four de dépôt chimique en phase vapeur (CVD) est une chambre de réaction hautement contrôlée. La configuration la plus courante est un système à paroi froide, en acier inoxydable, chemisé d'eau, typiquement avec une orientation verticale et un mécanisme de chargement par le bas pour les substrats. Cet ensemble est conçu pour fonctionner sous un vide poussé, créant un environnement immaculé où les gaz précurseurs peuvent réagir sur une surface chauffée pour former une couche solide, une couche atomique à la fois.

La configuration spécifique d'un four CVD n'est pas arbitraire ; chaque composant — des parois froides au système de vide — est conçu dans un but principal : créer un environnement ultra-pur et hautement contrôlable pour déposer des couches minces impeccables sur un substrat.

Déconstruction de la configuration du four CVD

La conception physique d'un four CVD est le résultat direct des exigences rigoureuses du processus de dépôt chimique en phase vapeur. Chaque caractéristique clé remplit une fonction critique pour obtenir un revêtement pur, uniforme et de haute qualité.

La conception à paroi froide, chemisée d'eau

Le terme "paroi froide" signifie que seul le substrat et son support immédiat sont chauffés, tandis que les parois intérieures de la chambre du four restent froides. Ceci est réalisé grâce à une chemise d'eau externe qui fait circuler l'eau en continu, absorbant l'excès de chaleur.

Cette conception offre un contrôle précis de la température là où cela compte : à la surface du substrat. Elle empêche les gaz précurseurs de se décomposer sur les parois de la chambre, ce qui gaspillerait du matériau et introduirait des impuretés dans le processus.

La chambre à vide en acier inoxydable

Les fours CVD sont construits comme des chambres à vide scellées, presque toujours fabriquées en acier inoxydable. Le vide est essentiel pour éliminer l'air et tout autre contaminant avant le début du processus.

Opérer bien en dessous de la pression atmosphérique garantit que les seules molécules présentes sont les gaz précurseurs souhaités. La construction en acier inoxydable offre durabilité et une surface non réactive, préservant la pureté des réactions chimiques.

Orientation verticale et chargement par le bas

Une orientation verticale est courante car elle utilise la gravité pour aider à fixer le substrat et favorise souvent un écoulement de gaz plus uniforme autour de la pièce.

Les mécanismes de chargement par le bas, où la base du four est abaissée pour insérer le substrat, sont souvent plus ergonomiques et plus sûrs que les conceptions à chargement par le haut, en particulier lors de la manipulation de composants lourds ou délicats.

Systèmes d'alimentation et d'évacuation des gaz

Une partie intégrante de la configuration est le système de distribution de gaz de précision. Ce réseau de tuyaux, de vannes et de régulateurs de débit massique régule méticuleusement le flux d'un ou plusieurs gaz précurseurs dans la chambre.

La composition du film résultant est directement contrôlée par le mélange gazeux, et son épaisseur est déterminée par la concentration du gaz et le temps de dépôt. Un système d'échappement correspondant évacue en toute sécurité les gaz non réagis et les sous-produits.

Ce que cette configuration permet

La configuration unique d'un four CVD débloque des capacités critiques pour la fabrication et la recherche modernes. C'est un outil de précision, choisi lorsque les propriétés matérielles du film final sont primordiales.

Précision et pureté inégalées

La combinaison d'un environnement de vide poussé et d'une conception à paroi froide crée les conditions idéales pour le dépôt de films minces ultra-purs et sans défaut. C'est pourquoi le CVD est l'épine dorsale de l'industrie des semi-conducteurs pour la création de transistors, de diodes et de circuits intégrés.

Haute température et environnements extrêmes

La chambre robuste et le chauffage localisé permettent des processus fonctionnant à des températures et pressions extrêmement élevées. Cela est nécessaire pour décomposer certains précurseurs stables et pour former des matériaux cristallins très durables comme les films de diamant ou les revêtements durs pour les outils de coupe.

Polyvalence des matériaux et des substrats

Les parois du four restant froides et non réactives, le processus est très flexible. Il peut être utilisé pour déposer une vaste gamme de matériaux – du silicium et du tungstène au graphène et au nitrure de silicium – sur des substrats de formes complexes, tels que des aubes de turbine, des lentilles optiques ou des implants biomédicaux.

Comprendre les compromis

Bien que puissante, la configuration CVD s'accompagne de complexités et de défis inhérents qui doivent être gérés.

Complexité et coût du système

Les fours CVD sont des systèmes sophistiqués. La nécessité de pompes à vide poussé, d'une manipulation précise des gaz et de contrôleurs de température avancés les rend coûteux à acquérir, à exploiter et à entretenir.

Manipulation des précurseurs et sécurité

De nombreux gaz précurseurs utilisés dans les processus CVD sont toxiques, inflammables ou corrosifs. L'exploitation d'un four CVD nécessite des protocoles de sécurité stricts, des systèmes de détection de fuites et une infrastructure appropriée pour le stockage et la réduction des gaz.

Taux de dépôt

Bien que capables de produire des films d'une qualité exceptionnellement élevée, certains processus CVD peuvent être plus lents que d'autres méthodes de revêtement, en particulier lors du dépôt de couches très épaisses. L'accent est mis sur la qualité plutôt que sur la vitesse pure.

Le bon outil pour la bonne application

Les avantages spécifiques de la configuration du four CVD en font le choix idéal pour les applications où la qualité du film et les propriétés des matériaux sont les principales préoccupations.

- Si votre objectif principal est l'électronique de pointe : La capacité du four à déposer des films ultra-purs et uniformes comme le silicium est essentielle pour créer des transistors et des circuits intégrés hautes performances.

- Si votre objectif principal est la durabilité mécanique : La capacité à haute température est parfaite pour créer des revêtements durs et résistants à l'usure sur les outils, les aubes de turbine et les implants biomédicaux.

- Si votre objectif principal est la recherche avancée sur les matériaux : La flexibilité du système permet la synthèse de nouveaux matériaux comme le graphène, les nanotubes de carbone et les composants pour les cellules solaires à couches minces.

En fin de compte, la configuration du four CVD est le reflet direct de son objectif : fournir le contrôle absolu nécessaire pour construire des matériaux fonctionnels atome par atome.

Tableau récapitulatif :

| Composant clé | Fonction |

|---|---|

| Conception à paroi froide, chemisée d'eau | Permet un contrôle précis de la température au niveau du substrat, empêchant la décomposition des gaz sur les parois pour garantir la pureté. |

| Chambre à vide en acier inoxydable | Fournit un environnement durable et non réactif sous vide poussé pour éliminer les contaminants. |

| Orientation verticale et chargement par le bas | Utilise la gravité pour un flux de gaz uniforme et une manipulation ergonomique et sûre du substrat. |

| Systèmes d'alimentation et d'évacuation des gaz | Régule le flux de gaz précurseur et évacue en toute sécurité les sous-produits pour un contrôle de la composition et de l'épaisseur du film. |

Prêt à améliorer votre dépôt de couches minces avec un four CVD personnalisé ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées à haute température, y compris des systèmes CVD/PECVD, adaptés à l'électronique, aux revêtements durables et à la recherche sur les matériaux. Notre forte capacité de personnalisation approfondie garantit que vos exigences expérimentales uniques sont satisfaites avec précision. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut faire avancer vos innovations !

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Quels sont les secteurs d'activité et les domaines de recherche qui bénéficient des systèmes de frittage par four tubulaire CVD pour les matériaux 2D ?

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux