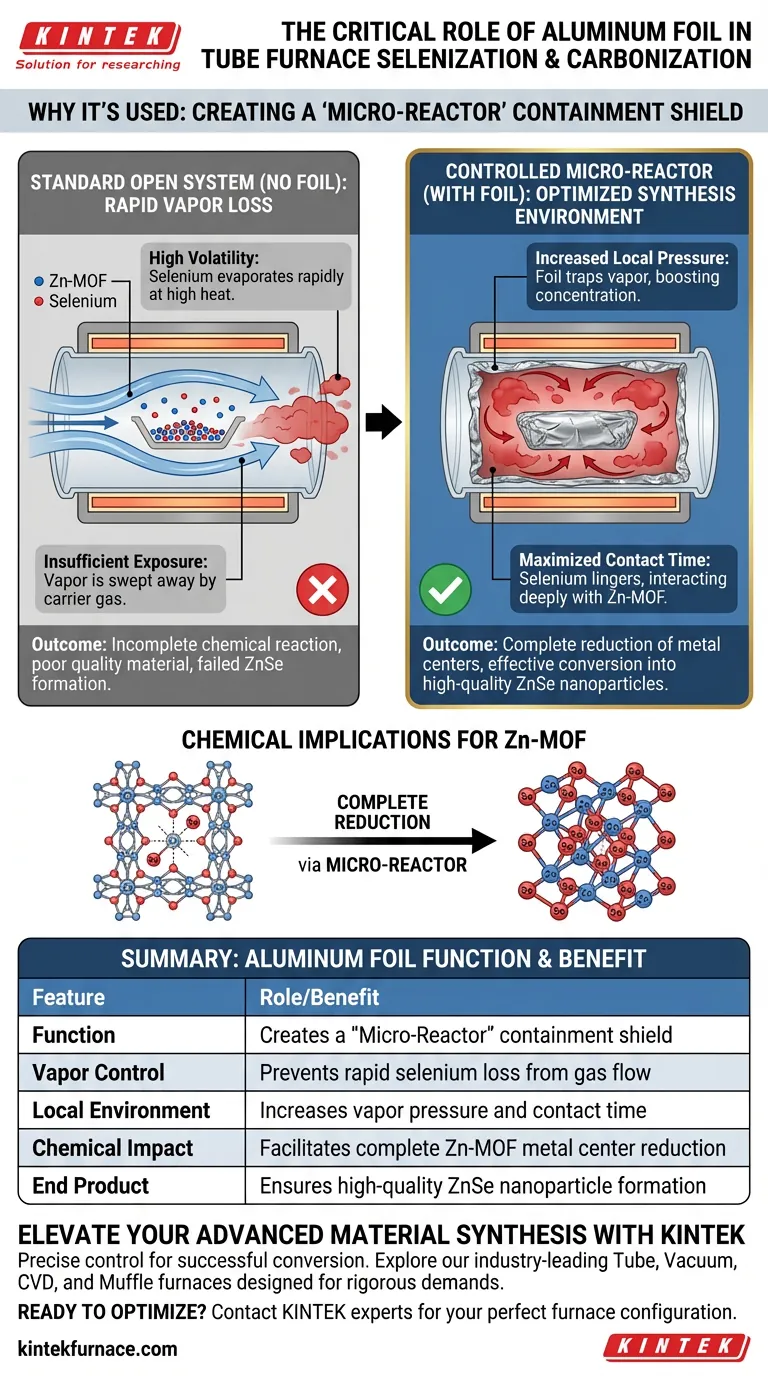

Le papier d'aluminium fonctionne comme un bouclier de confinement essentiel dans le four tubulaire pour réguler la volatilité du sélénium. En enveloppant les précurseurs dans du papier d'aluminium, vous transformez un traitement thermique ouvert standard en un environnement de synthèse contrôlé à haute pression qui empêche la perte de réactifs.

En agissant comme un "micro-réacteur", le papier d'aluminium piège la vapeur de sélénium pour augmenter la pression locale et prolonger le temps de contact. Cela assure la réduction complète des centres métalliques dans les structures Zn-MOF, facilitant leur conversion efficace en nanoparticules de ZnSe.

Le Défi de la Volatilité

Gestion de la Perte Rapide de Vapeur

Le sélénium est très volatil aux températures élevées requises pour la carbonisation et la sélénisation. Dans une configuration de four tubulaire standard, le gaz porteur emporterait rapidement ces vapeurs.

La Conséquence des Systèmes Ouverts

Sans barrière physique, la concentration de vapeur de sélénium autour de l'échantillon chute trop rapidement. Cette exposition insuffisante entraîne des réactions chimiques incomplètes et une mauvaise qualité du matériau.

Le Mécanisme du "Micro-Réacteur"

Augmentation de la Pression Locale

Le papier d'aluminium crée un espace confiné autour de l'échantillon, souvent appelé micro-réacteur. Lorsque le sélénium crée de la vapeur, le papier d'aluminium la piège, augmentant considérablement la pression de vapeur locale entourant le matériau cible.

Maximisation du Temps de Contact

Ce confinement force la vapeur de sélénium à rester en contact direct avec le matériau précurseur. Au lieu de s'échapper en aval, le réactif reste disponible pour interagir avec la structure pendant toute la durée du traitement thermique.

Implications Chimiques pour le Zn-MOF

Ciblage des Centres Métalliques

L'objectif principal de cette technique est d'influencer la structure du Zn-MOF (Metal-Organic Framework de Zinc). La vapeur de sélénium piégée est forcée d'interagir profondément avec les centres métalliques du réseau.

Facilitation de la Réduction Complète

L'environnement à haute pression garantit que les ions métalliques sont complètement réduits. Cette interaction intense est nécessaire pour piloter la conversion chimique d'un état précurseur en nanoparticules stables de ZnSe (Séléniure de Zinc).

Comprendre les Compromis

Confinement vs. Flux

Bien que le four tubulaire fournisse un flux continu de gaz inerte, le papier d'aluminium interrompt délibérément ce flux au niveau de l'échantillon. Vous privilégiez la densité des réactifs par rapport à l'échange gazeux pour la zone de synthèse spécifique.

La Nécessité de la Barrière

Omettre le papier d'aluminium n'est pas simplement moins efficace ; cela entraîne souvent une incapacité à synthétiser le matériau cible. Sans l'effet micro-réacteur, la conversion en nanoparticules de ZnSe peut être partielle ou inexistante en raison d'une pénurie de réactifs.

Faire le Bon Choix pour Votre Synthèse

Pour obtenir des nanoparticules semi-conductrices de haute qualité, l'application de cette stratégie de confinement est essentielle.

- Si votre objectif principal est la Conversion Chimique : Utilisez l'enveloppement de papier d'aluminium pour garantir une pression de vapeur locale élevée, assurant la conversion complète des précurseurs Zn-MOF en ZnSe.

- Si votre objectif principal est la Gestion des Vapeurs : Comptez sur le papier d'aluminium pour agir comme un tampon physique, empêchant la déperdition rapide du sélénium avant que la réaction ne soit complète.

Cet ajout simple transforme la thermodynamique de votre four, garantissant que vos précurseurs réagissent plutôt qu'ils ne s'évaporent.

Tableau Récapitulatif :

| Caractéristique | Rôle du Papier d'Aluminium |

|---|---|

| Fonction | Crée un bouclier de confinement "Micro-Réacteur" |

| Contrôle des Vapeurs | Empêche la perte rapide de sélénium du flux de gaz porteur |

| Environnement Local | Augmente la pression de vapeur et le temps de contact des réactifs |

| Impact Chimique | Facilite la réduction complète des centres métalliques du Zn-MOF |

| Produit Final | Assure la formation de nanoparticules de ZnSe de haute qualité |

Améliorez Votre Synthèse de Matériaux Avancés avec KINTEK

Un contrôle atmosphérique précis fait la différence entre une conversion chimique réussie et une synthèse échouée. KINTEK fournit des fours tubulaires, sous vide, CVD et à moufles de pointe, conçus pour répondre aux exigences rigoureuses de la recherche en sélénisation et en carbonisation.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos systèmes offrent la stabilité et l'uniformité de température requises pour vos expériences de micro-réacteurs les plus sensibles. Que vous développiez des nanoparticules de ZnSe ou des structures MOF complexes, nos fours de laboratoire haute température sont entièrement personnalisables selon vos besoins uniques de traitement thermique.

Prêt à optimiser les performances de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour consulter nos experts sur la configuration de four parfaite pour vos objectifs de recherche.

Guide Visuel

Références

- Ying Wang, Yun Wang. <i>In‐situ</i> confining selenium within bubble – like carbon nanoshells for ultra‐stable Li−Se batteries. DOI: 10.1002/chem.202304114

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels avantages le pyrolyse en phase gazeuse d'hydrogène offre-t-elle par rapport aux gaz inertes ? Débloquez une défuntionalisation supérieure du carbone

- Quelle est la fonction principale du compactage des mélanges de PVC et d'oxydes métalliques ? Amélioration de l'efficacité de la déchloration

- Comment fonctionne un four à lot et quels sont ses avantages ? Améliorez la précision et la flexibilité du traitement thermique

- Quelles sont les trois étapes que les pièces traversent dans un four à bande transporteuse ? Maîtrise du frittage pour des pièces plus solides

- Pourquoi maintenir un contrôle de l'argon et de l'oxygène dans le LMD de titane ? Assurez une pureté maximale pour vos composants haute performance

- Comment l'élimination des doubles films d'oxyde améliore-t-elle le sur-vieillissement T7 ? Libérez une ductilité supérieure dans les alliages d'aluminium

- Pourquoi un four de séchage à air pulsé est-il nécessaire pour les catalyseurs d'argile kaolinite imprégnés ? Obtenir une immobilisation uniforme des composants

- Comment un four à bain de sel fondu facilite-t-il la nitruration de l'acier inoxydable AISI 304 ? Guide expert pour une dureté de surface supérieure