Dans un four à bande transporteuse, les pièces subissent un processus thermique en trois étapes conçu pour le frittage ou le brasage. Les étapes sont une zone de préchauffage à basse température pour la purification, une zone à haute température pour la liaison métallurgique, et une zone finale pour le refroidissement contrôlé afin d'obtenir les propriétés de matériau souhaitées.

Le parcours dans un four à bande transporteuse n'est pas seulement une question de chauffage et de refroidissement. C'est une transformation thermique précise, multi-zones, qui transforme méthodiquement la poudre compactée ou les composants assemblés en une pièce unique, robuste et fonctionnelle.

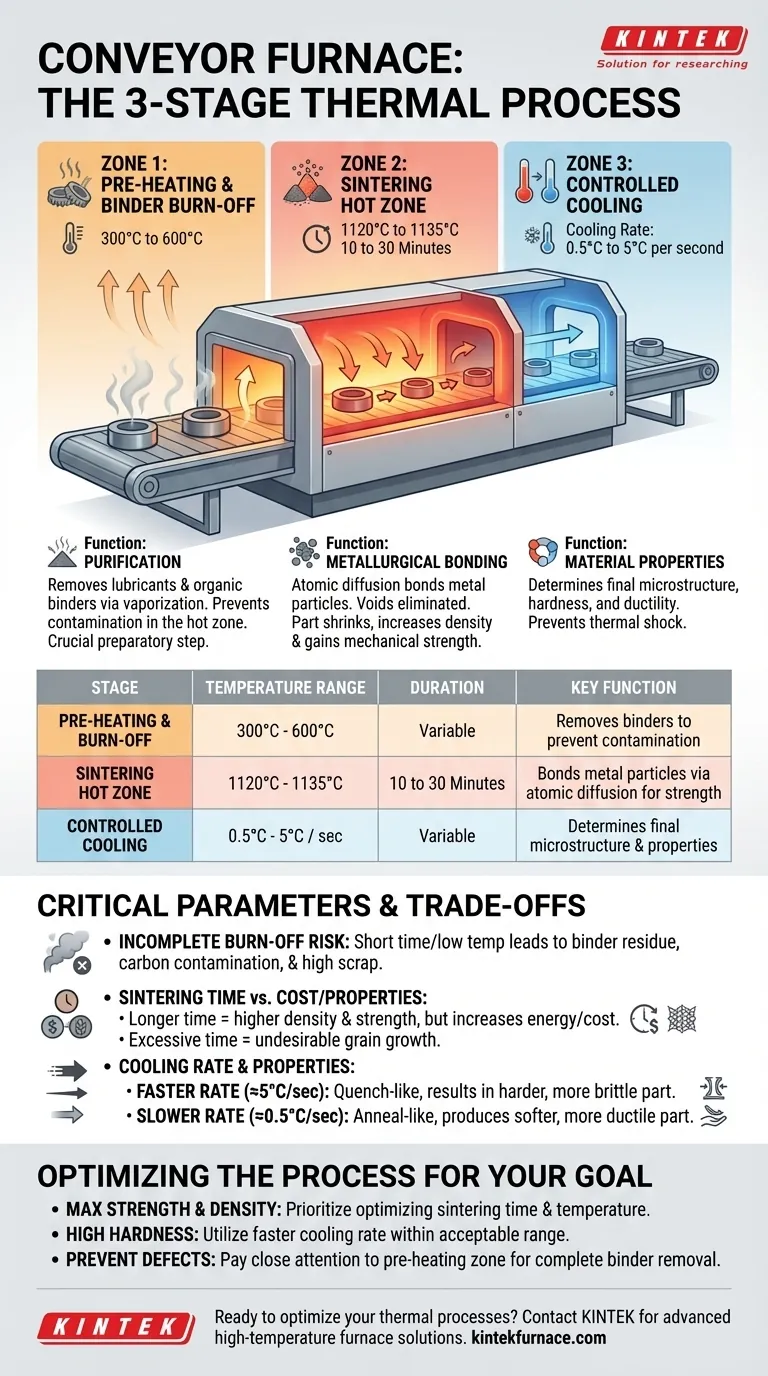

Explication du processus thermique à trois zones

Un four à bande transporteuse fonctionne en déplaçant les pièces à une vitesse constante à travers des zones de température distinctes. Chaque zone remplit une fonction critique dans le processus de fabrication global, le plus souvent pour le frittage de pièces en poudre métallique.

Zone 1 : Préchauffage et élimination du liant (300°C à 600°C)

La première étape est une étape préparatoire cruciale. Avant que les pièces ne puissent être frittées à haute température, tous les lubrifiants ou liants organiques utilisés pendant la phase de compactage de la poudre doivent être soigneusement éliminés.

Le chauffage des pièces dans cette plage de températures plus basses vaporise ces composés. Cela les empêche de contaminer la zone de frittage à haute température, ce qui pourrait autrement provoquer des défauts comme la suie, la porosité ou de mauvaises liaisons métallurgiques dans le produit final.

Zone 2 : La zone chaude de frittage (1120°C à 1135°C)

C'est le cœur du processus où la consolidation réelle de la pièce a lieu. À ces températures élevées, qui sont juste en dessous du point de fusion du matériau, un processus appelé diffusion atomique se produit.

Les particules de poudre métallique individuelles se lient entre elles, formant de solides ponts métallurgiques. Ce processus, connu sous le nom de frittage, élimine les vides entre les particules, ce qui entraîne le rétrécissement de la pièce, l'augmentation de sa densité et l'acquisition d'une résistance mécanique significative. La pièce reste dans cette zone pendant 10 à 30 minutes pour s'assurer que la liaison est complète.

Zone 3 : Refroidissement contrôlé (0,5°C à 5°C par seconde)

La dernière étape ne consiste pas simplement à refroidir la pièce. Le taux de refroidissement est une variable critique qui détermine la microstructure finale et, par conséquent, les propriétés mécaniques de la pièce, telles que la dureté et la ductilité.

Ce taux de refroidissement contrôlé, allant de 0,5°C à 5°C par seconde, est soigneusement géré pour éviter le choc thermique (qui peut provoquer des fissures) et pour fixer la phase métallurgique souhaitée.

Comprendre les compromis et les paramètres critiques

La réussite dépend de l'équilibre des paramètres de chaque zone. Une erreur dans une étape compromettra l'ensemble du processus.

Le risque d'une combustion incomplète

Si l'étape de préchauffage est trop courte ou la température trop basse, le liant peut ne pas être entièrement éliminé. Ce résidu brûlera dans la zone chaude, entraînant une contamination par le carbone sur la surface de la pièce et à l'intérieur du four, créant un scénario de déchets élevés et de maintenance fréquente.

Temps de frittage vs. coût et propriétés

Un temps plus long dans la zone chaude peut augmenter la densité et la résistance des pièces. Cependant, cela consomme également plus d'énergie et réduit le débit, augmentant les coûts. Un temps ou une température excessive peut également entraîner une croissance indésirable des grains, ce qui peut parfois réduire la ténacité du matériau.

Taux de refroidissement et propriétés mécaniques

Le choix du taux de refroidissement est un compromis direct entre la dureté et la ductilité.

- Un taux de refroidissement plus rapide (plus proche de 5°C/sec) agit comme une trempe, résultant en une pièce plus dure mais potentiellement plus cassante.

- Un taux de refroidissement plus lent (plus proche de 0,5°C/sec) est similaire à un recuit, produisant une pièce plus douce et plus ductile, plus facile à usiner.

Optimisation du processus pour votre objectif

Pour configurer correctement un processus de four à bande transporteuse, vous devez commencer par les propriétés souhaitées du composant final.

- Si votre objectif principal est d'atteindre une résistance et une densité maximales des pièces : Priorisez l'optimisation du temps et de la température de frittage, en assurant une diffusion atomique complète sans provoquer de croissance excessive des grains.

- Si votre objectif principal est d'obtenir une dureté élevée : Utilisez un taux de refroidissement plus rapide dans la plage acceptable pour votre matériau afin de fixer une microstructure dure, de type martensitique.

- Si votre objectif principal est de prévenir les défauts et d'assurer la cohérence : Portez une attention particulière à la zone de préchauffage, garantissant un temps suffisant pour une élimination complète du liant avant que les pièces n'entrent dans la section à haute température.

En fin de compte, maîtriser ce processus signifie considérer le four à bande transporteuse non pas comme un four, mais comme un outil d'ingénierie précise des matériaux.

Tableau récapitulatif :

| Étape | Plage de température | Durée | Fonction clé |

|---|---|---|---|

| Préchauffage et élimination du liant | 300°C à 600°C | Variable | Élimine les lubrifiants et les liants pour prévenir la contamination |

| Zone chaude de frittage | 1120°C à 1135°C | 10 à 30 minutes | Lie les particules métalliques par diffusion atomique pour la résistance et la densité |

| Refroidissement contrôlé | 0,5°C à 5°C par seconde | Variable | Détermine la microstructure finale et les propriétés mécaniques comme la dureté et la ductilité |

Prêt à optimiser vos processus thermiques avec précision ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à votre laboratoire. Notre gamme de produits—y compris les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD—est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Que vous fassiez du frittage, du brasage ou que vous développiez de nouveaux matériaux, nous pouvons vous aider à obtenir des résultats supérieurs avec un équipement fiable et efficace. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer votre efficacité de fabrication et la qualité de vos pièces !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide du molybdène

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

Les gens demandent aussi

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Quelle est l'importance de l'azote dans les fours à atmosphère? Débloquez un traitement thermique et un durcissement de surface améliorés

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur