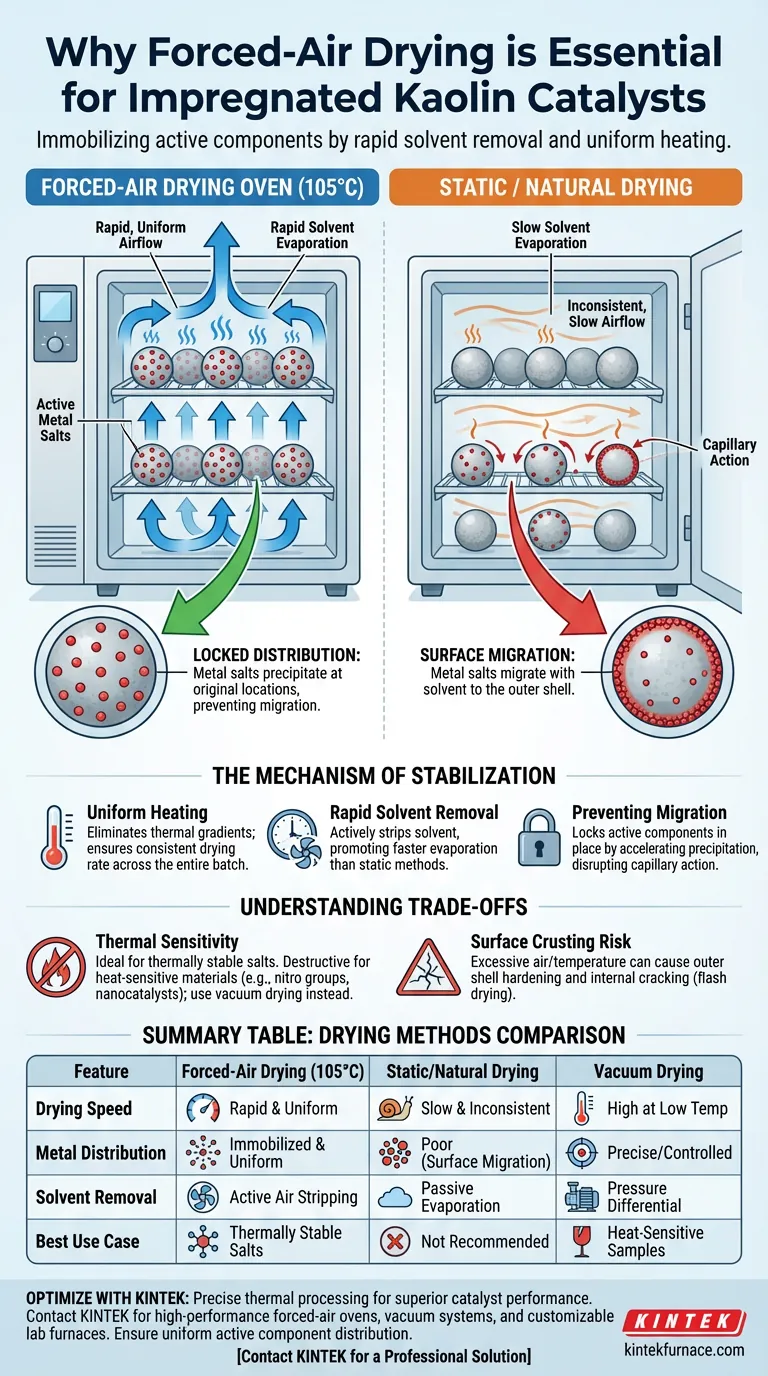

La nécessité principale d'un four de séchage à air pulsé est d'immobiliser les composants actifs. En utilisant une circulation d'air chaud pulsé à environ 105°C, le four assure un retrait rapide du solvant et un chauffage uniforme de l'argile kaolinite imprégnée. Cette action mécanique est strictement requise pour empêcher les sels métalliques dissous de migrer ou de se redistribuer, ce qui se produit inévitablement lors des méthodes de séchage naturelles plus lentes.

Point clé à retenir Le succès d'un catalyseur imprégné dépend de l'emplacement des métaux actifs sur le support. Le séchage à air pulsé est une méthode pour "verrouiller" ces composants dans leur état initial, empêchant les forces capillaires de les déplacer avant qu'ils ne se solidifient.

Le Mécanisme de Stabilisation

Chauffage Uniforme par Circulation

Dans les environnements de séchage statiques, la distribution de la chaleur peut être incohérente, entraînant des "points chauds" et des "points froids".

La circulation d'air pulsé élimine ces gradients thermiques. Elle garantit que chaque particule du support d'argile kaolinite subit la même température simultanément, ce qui entraîne un taux de séchage constant sur l'ensemble du lot.

Retrait Rapide du Solvant

La vitesse est une exigence fonctionnelle, pas seulement un gain de temps.

Le flux d'air pulsé retire activement le solvant évaporé de la surface du catalyseur. Cela favorise un taux d'évaporation plus rapide que les fours statiques, ce qui est essentiel pour la précipitation immédiate des ingrédients actifs.

Prévention de la Migration des Composants

Le Risque de l'Action Capillaire

Lorsqu'un catalyseur sèche lentement, le solvant se déplace de l'intérieur du pore vers la surface extérieure par action capillaire.

Si le séchage est trop lent (comme dans le séchage naturel), le solvant entraîne les sels métalliques dissous avec lui. Cela provoque l'accumulation des composants actifs sur la coquille extérieure du catalyseur au lieu de rester uniformément répartis dans les pores.

Verrouillage de la Distribution

La méthode de l'air pulsé élimine le solvant suffisamment rapidement pour perturber ce processus de migration.

En accélérant l'évaporation, les sels métalliques atteignent la sursaturation et précipitent rapidement à leurs emplacements d'origine. Cela préserve l'état de distribution initial sur la surface du support, garantissant que le catalyseur final fonctionne de manière prévisible.

Comprendre les Compromis

Contraintes de Sensibilité Thermique

Bien que le séchage à air pulsé à 105°C soit idéal pour les sels métalliques thermiquement stables, il est destructeur pour les matériaux sensibles à la chaleur.

Si votre catalyseur contient des groupes fonctionnels organiques (tels que des groupes nitro) ou des nanocatalyseurs à haute activité sujets à l'oxydation, le séchage à air pulsé peut provoquer une décomposition prématurée. Dans ces cas spécifiques, le séchage sous vide à des températures plus basses est l'alternative requise.

Le Risque de Croûtage de Surface

Il existe un équilibre entre le "séchage rapide" et le "séchage éclair".

Si la vitesse de l'air ou la température est excessivement élevée, la surface extérieure du catalyseur peut sécher et durcir avant l'intérieur. Cela peut piéger l'humidité à l'intérieur ou entraîner des fissures physiques, endommageant potentiellement la structure poreuse du support d'argile kaolinite.

Faire le Bon Choix pour Votre Objectif

- Si votre objectif principal est une distribution uniforme des métaux : Utilisez un four à air pulsé pour empêcher la migration et l'agglomération des sels lors de l'évaporation du solvant.

- Si votre objectif principal est de préserver les structures sensibles à la chaleur : Évitez l'air pulsé ; optez pour le séchage sous vide pour éliminer les solvants à basse température sans oxydation.

- Si votre objectif principal est l'intégrité mécanique : Assurez-vous que le taux de séchage est suffisamment contrôlé pour empêcher la vaporisation rapide de fissurer les comprimés de catalyseur.

Le four à air pulsé n'est pas simplement un outil d'élimination de l'humidité ; c'est un dispositif de contrôle utilisé pour figer en place la géométrie active du catalyseur.

Tableau Récapitulatif :

| Caractéristique | Séchage à Air Pulsé (105°C) | Séchage Statique/Naturel | Séchage sous Vide |

|---|---|---|---|

| Vitesse de Séchage | Rapide et Uniforme | Lente et Inconsistante | Élevée à Basse Température |

| Distribution des Métaux | Immobilisée et Uniforme | Faible (Migration de Surface) | Précise/Contrôlée |

| Retrait du Solvant | Extraction Active par Air | Évaporation Passive | Différentiel de Pression |

| Meilleur Cas d'Utilisation | Sels Thermiquement Stables | Non Recommandé | Échantillons Sensibles à la Chaleur |

Optimisez Votre Production de Catalyseurs avec KINTEK

Un traitement thermique précis est la clé pour verrouiller les performances du catalyseur. Soutenu par une R&D et une fabrication expertes, KINTEK propose des fours à air pulsé haute performance, des systèmes sous vide et des fours de laboratoire personnalisables—y compris des systèmes Muffle, Tube et Rotatifs—adaptés à vos besoins de recherche uniques. Assurez une distribution uniforme des composants actifs et une intégrité mécanique supérieure pour vos supports d'argile kaolinite dès aujourd'hui.

Contactez KINTEK pour une Solution Professionnelle

Guide Visuel

Références

- Luqman Buchori, Ndaru Okvitarini. Preparation of KI/KIO3/Methoxide Kaolin Catalyst and Performance Test of Catalysis in Biodiesel Production. DOI: 10.26554/sti.2024.9.2.359-370

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

Les gens demandent aussi

- Pourquoi un four de calcination secondaire est-il nécessaire après le broyage à billes ? Synthèse d'hydroxyapatite de haute pureté

- Comment fonctionne un chauffage de type « box heater » ? Un guide pour un chauffage efficace de toute une pièce

- Comment le traitement thermique à 2400 °C améliore-t-il le graphite naturel ? Amélioration de la cristallinité et des performances électrochimiques

- Quels sont les avantages de la pyrolyse par pulvérisation ultrasonique pour la poudre métallique ? Obtenir une grande pureté et une grande sphéricité

- Quelle est l'utilité d'un four à haute température ? Transformer les matériaux avec un traitement thermique de précision

- Pourquoi un système de purge à l'azote (N2) est-il nécessaire pour la torréfaction de la biomasse ? Prévenir la combustion et maximiser le rendement en biochar

- Comment un système de contrôle du trajet des gaz protège-t-il les matériaux ? Assurer des rendements élevés dans la fusion des batteries

- Comment le contrôle précis de la température affecte-t-il les hybrides MoS2/rGO ? Maîtriser la morphologie des nanofeuillets