À la base, un four à lot fonctionne en chauffant et en refroidissant une charge de matériau stationnaire à l'intérieur d'une chambre unique et scellée. Cette méthode se caractérise par son processus séquentiel et tout-en-un : les pièces sont chargées, la chambre du four est amenée à une température spécifique pendant un temps donné, puis elle est refroidie de manière contrôlée avant que les pièces ne soient retirées. Ses principaux avantages sont une flexibilité exceptionnelle dans la gestion de diverses tâches et un contrôle précis sur l'ensemble du cycle thermique.

Un four à lot n'est pas conçu pour la vitesse ou la production de masse, mais pour le contrôle. Il excelle dans les applications où la flexibilité du processus et l'uniformité du traitement sont plus critiques que le débit brut, ce qui en fait une pierre angulaire pour la fabrication sur mesure ou de grande valeur.

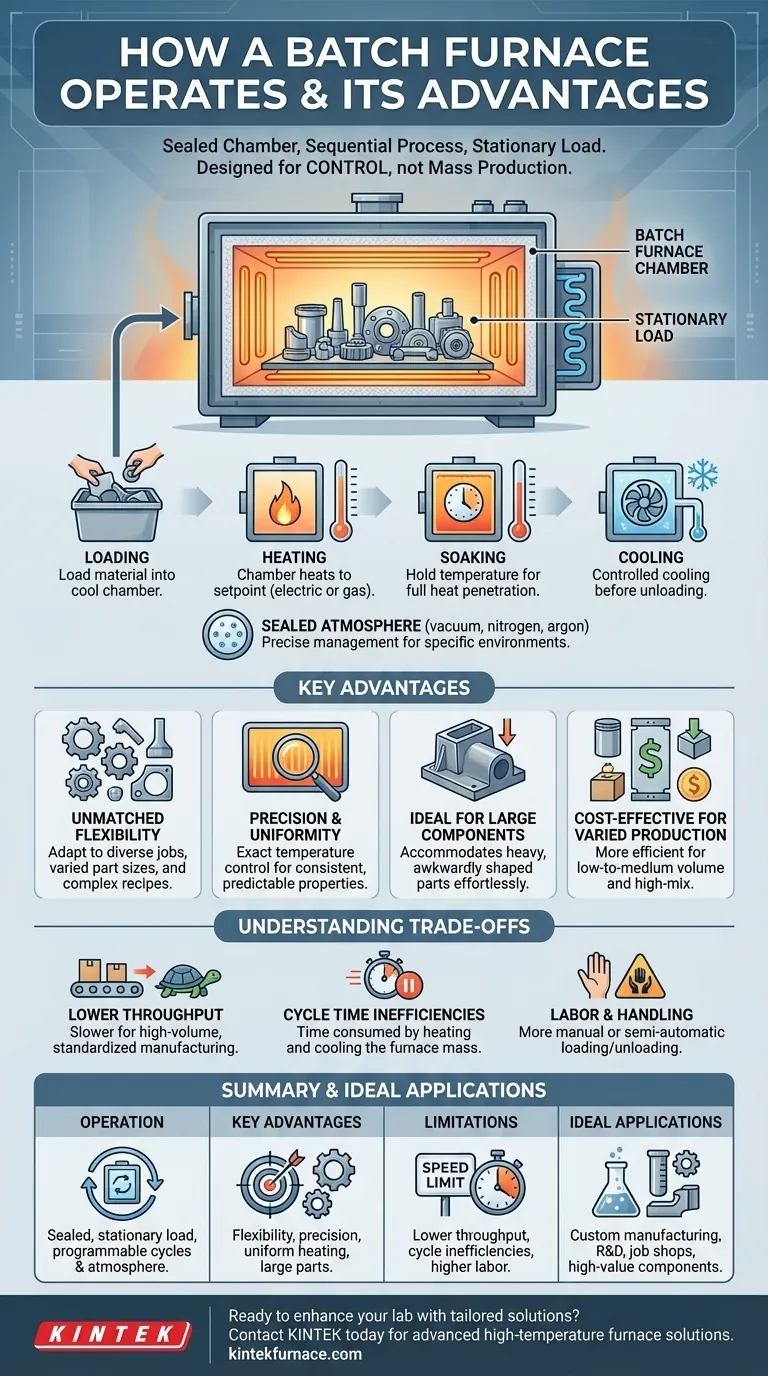

Comment fonctionne un four à lot : les principes fondamentaux

Le fonctionnement d'un four à lot est simple dans son concept, mais permet un contrôle de processus sophistiqué. Le cycle de traitement thermique entier est complété sur un seul "lot" de matériau avant que le suivant ne commence.

Le concept de lot stationnaire

Contrairement à un four continu où les pièces se déplacent à travers différentes zones de température, un four à lot maintient le matériau stationnaire. L'environnement de la chambre entière — température et atmosphère — est modifié autour de la charge statique.

Cette conception est intrinsèquement polyvalente. Un seul four peut être utilisé pour une grande variété de tailles, de poids et de qualités de matériaux de pièces sans reconfiguration mécanique.

Cyclage thermique contrôlé

Le processus suit une séquence distincte et programmable :

- Chargement : Le matériau est placé à l'intérieur de la chambre froide du four.

- Chauffage : Des éléments chauffants (électriques ou à gaz) élèvent la température de la chambre à un point de consigne prédéterminé.

- Maintien : Le four maintient cette température pendant une durée spécifiée pour s'assurer que la chaleur pénètre entièrement tout le lot.

- Refroidissement : La chaleur est coupée, et le lot refroidit, soit lentement à l'intérieur du four isolé, soit par un processus plus rapide et contrôlé comme l'air forcé ou la trempe liquide.

Gestion précise de l'atmosphère

Comme la chambre est scellée pendant toute la durée du cycle, l'atmosphère interne peut être étroitement contrôlée. Ceci est essentiel pour les processus qui nécessitent un environnement spécifique, comme le vide, un gaz inerte comme l'azote ou l'argon, ou un gaz actif pour prévenir l'oxydation ou réaliser un traitement de surface spécifique.

Les principaux avantages du traitement par lot

La méthode par lot offre plusieurs avantages distincts qui en font le choix idéal pour de nombreuses applications.

Flexibilité inégalée

C'est l'avantage caractéristique. Un four à lot peut traiter une petite série de grandes pièces moulées un jour et un lot différent de petits composants complexes avec une recette de traitement thermique complètement différente le lendemain. Cette adaptabilité est inestimable pour les ateliers de fabrication et la R&D.

Précision et uniformité

La nature statique du processus permet un contrôle extrêmement précis des taux de chauffage et de refroidissement. Cela garantit que chaque pièce du lot, quelle que soit sa position, subit un cycle thermique très uniforme, ce qui conduit à des propriétés matérielles cohérentes et prévisibles.

Idéal pour les composants grands ou lourds

Les fours à lot sont exceptionnellement bien adaptés au traitement de pièces très grandes, lourdes ou de formes inhabituelles qui seraient difficiles, voire impossibles, à déplacer dans un système de four continu. La chambre entière est conçue pour accueillir la charge.

Rentabilité pour une production variée

Pour une production à faible ou moyen volume ou lorsque l'on traite un grand mélange de produits différents, un four à lot est plus rentable. Il évite les investissements en capital et les coûts énergétiques importants associés au maintien d'un grand four continu à une température de fonctionnement constante.

Comprendre les compromis et les limites

Aucune technologie unique n'est une solution universelle. Comprendre les compromis d'un four à lot est essentiel pour prendre une décision éclairée.

Débit inférieur

Le compromis le plus important est la vitesse de production. La nature arrêt-démarrage, un lot à la fois, du processus le rend intrinsèquement plus lent et moins efficace pour la fabrication en grand volume et standardisée par rapport à un four continu.

Inefficacités du temps de cycle

Le temps de cycle total comprend le chauffage du four à partir d'une basse température, le maintien, puis le refroidissement. Ce chauffage et refroidissement de la masse thermique propre du four pour chaque lot peut être long et moins économe en énergie qu'un système continu qui reste chaud.

Main-d'œuvre et manutention

Chaque lot doit être chargé et déchargé manuellement ou semi-automatiquement. Cela peut nécessiter plus d'intervention de l'opérateur par rapport aux systèmes de manutention de matériaux hautement automatisés souvent utilisés avec les fours continus.

Comment choisir le bon four pour votre processus

Le choix entre un four à lot et d'autres types dépend entièrement de vos objectifs de production, du matériau et du processus requis.

- Si votre objectif principal est la flexibilité et le contrôle du processus : Le four à lot est le choix supérieur pour traiter des pièces diverses, des cycles de traitement thermique complexes et des composants de grande valeur.

- Si votre objectif principal est la production en grand volume et standardisée : Un four continu offrira un débit et une efficacité énergétique bien supérieurs pour un processus unique et répétable.

- Si votre objectif principal est le chauffage rapide ou la fusion de métaux : Un four à induction, qui chauffe le matériau directement via un champ électromagnétique, offre une vitesse inégalée et est souvent plus propre.

- Si votre objectif principal est un travail de laboratoire à petite échelle ou des tests d'échantillons : Un four tubulaire offre un environnement très contrôlé pour le traitement de petits échantillons contenus et n'est pas conçu pour des pièces de production.

En fin de compte, la sélection de la bonne technologie de traitement thermique consiste à aligner les capacités de l'équipement avec vos objectifs de fabrication ou de recherche spécifiques.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Opération | Chauffe et refroidit une charge stationnaire dans une chambre scellée avec des cycles thermiques programmables et un contrôle de l'atmosphère. |

| Avantages clés | Flexibilité inégalée pour des travaux variés, contrôle précis de la température, chauffage uniforme, idéal pour les composants de grande taille, rentable pour les volumes faibles à moyens. |

| Limitations | Débit inférieur, inefficacités du temps de cycle, exigences de main-d'œuvre plus élevées par rapport aux fours continus. |

| Applications idéales | Fabrication sur mesure, R&D, ateliers de fabrication, et composants de grande valeur nécessitant un contrôle strict du processus. |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de traitement thermique sur mesure ?

Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, les fours sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous ayez besoin de flexibilité pour diverses tâches ou de précision pour des processus de grande valeur, nous pouvons vous aider à obtenir des résultats supérieurs.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à lot et autres solutions peuvent optimiser vos opérations et stimuler l'innovation !

Guide Visuel

Produits associés

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four à moufle de laboratoire avec levage par le bas

- Four de frittage et de brasage pour traitement thermique sous vide

Les gens demandent aussi

- Comment les pièces sont-elles chargées dans un four sous vide ? Assurez la précision et l'efficacité de votre processus

- Quelle est la fonction d'un four de frittage sous vide dans le processus SAGBD ? Optimisation de la coercitivité magnétique et des performances

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Pourquoi un four sous vide maintient-il le vide pendant le refroidissement ? Protéger les pièces de l'oxydation et contrôler la métallurgie

- Comment le traitement thermique sous vide réduit-il la déformation de la pièce ? Obtenez une stabilité dimensionnelle supérieure