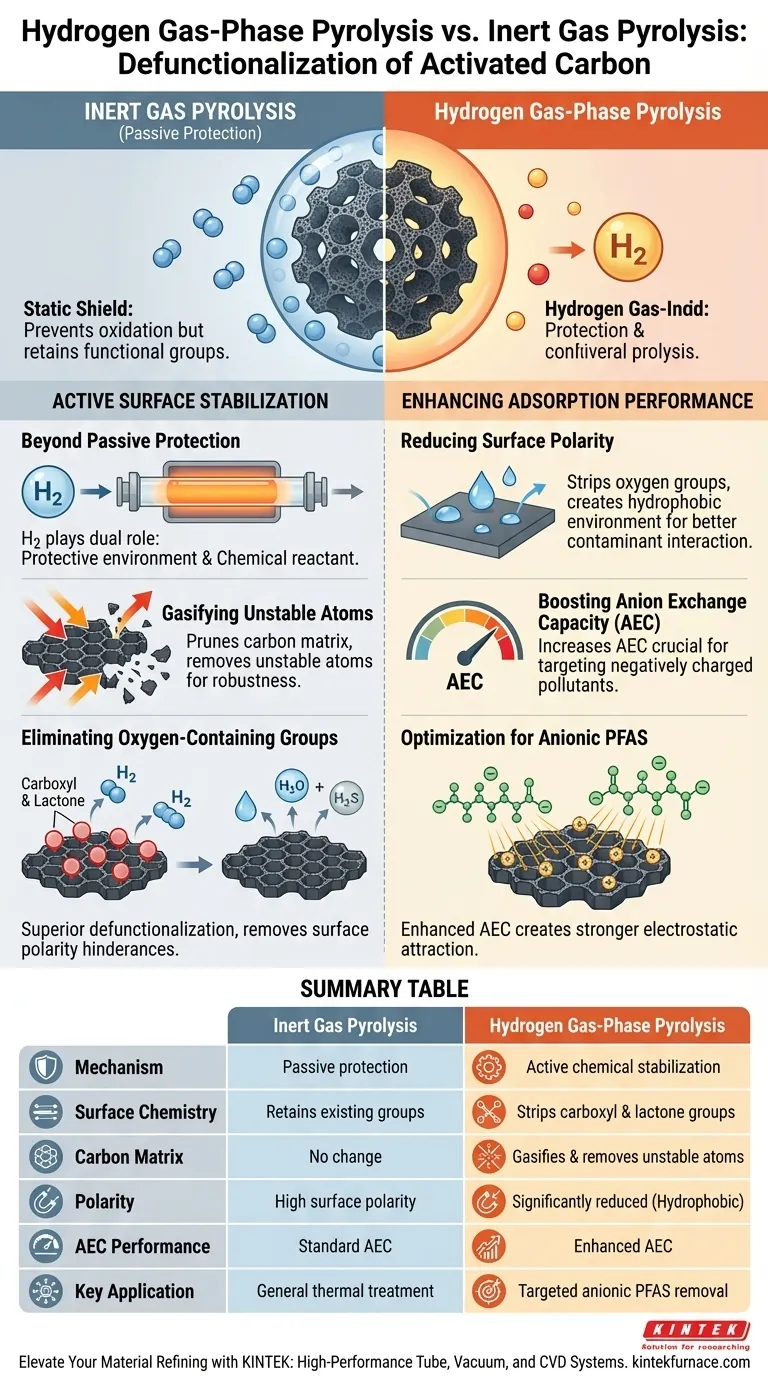

La pyrolyse en phase gazeuse d'hydrogène transforme le charbon actif par une stabilisation chimique active plutôt que par une simple protection passive. Contrairement aux environnements gazeux inertes qui empêchent simplement l'oxydation pendant le chauffage, l'hydrogène interagit activement avec le matériau pour éliminer les groupes fonctionnels interférents et stabiliser la structure du carbone.

Alors que les gaz inertes fournissent un bouclier statique, l'hydrogène agit comme un agent de raffinage qui gazéifie les atomes de carbone instables et élimine complètement les groupes oxygénés pour maximiser les performances électrostatiques.

Stabilisation Active de Surface

Au-delà de la Protection Passive

Les gaz inertes créent un environnement neutre, mais l'hydrogène (H2) joue un double rôle dans un four tubulaire à atmosphère contrôlée.

Il fournit l'environnement protecteur nécessaire pour éviter les brûlures indésirables, tout en agissant simultanément comme réactif chimique.

Gazéification des Atomes Instables

L'hydrogène stabilise la surface du carbone en ciblant les faiblesses structurelles.

Il gazéifie activement les atomes de carbone instables, élaguant efficacement la matrice de carbone pour laisser une surface plus robuste et chimiquement stable.

Élimination des Groupes Contenant de l'Oxygène

L'avantage principal de l'hydrogène par rapport aux gaz inertes est sa capacité supérieure à défuntionaliser la surface.

L'hydrogène entraîne l'élimination complète des groupes fonctionnels contenant de l'oxygène, en particulier les groupes carboxyle et lactone. Ces groupes sont responsables de la polarité de surface, qui peut entraver des processus d'adsorption spécifiques.

Amélioration des Performances d'Adsorption

Réduction de la Polarité de Surface

En éliminant les groupes carboxyle et lactone, le traitement à l'hydrogène réduit considérablement la polarité de la surface du charbon actif.

Cela crée un environnement plus hydrophobe, qui modifie la façon dont le carbone interagit avec les contaminants dissous.

Augmentation de la Capacité d'Échange d'Anions

L'élimination des groupes oxygénés augmente directement la capacité d'échange d'anions (CEA) du matériau.

Ce changement électrochimique est essentiel pour cibler des polluants spécifiques qui portent une charge négative.

Optimisation pour les PFAS Anioniques

La CEA améliorée crée une attraction électrostatique plus forte envers les composés anioniques.

Cela rend le charbon actif traité à l'hydrogène particulièrement efficace pour l'adsorption des PFAS anioniques (substances per- et polyfluoroalkylées), surpassant le carbone traité dans des atmosphères inertes.

Comprendre les Compromis

Consommation de Matériau vs. Stabilité

Le processus de "gazéification des atomes de carbone instables" implique un sacrifice nécessaire de matériau pour atteindre la stabilité.

Contrairement aux gaz inertes, qui préservent la structure carbonée existante telle quelle, l'hydrogène consomme chimiquement les portions les moins stables de la matrice carbonée pour affiner le produit final.

Faire le Bon Choix pour Votre Objectif

La pyrolyse à l'hydrogène n'est pas seulement une méthode de chauffage ; c'est une stratégie de modification chimique.

- Si votre objectif principal est la stabilité générale : L'hydrogène offre une intégrité structurelle supérieure en éliminant les atomes de carbone instables que les gaz inertes laissent derrière eux.

- Si votre objectif principal est l'élimination des PFAS : Le traitement à l'hydrogène est essentiel pour maximiser l'attraction électrostatique requise pour capturer efficacement les PFAS anioniques.

En utilisant l'hydrogène, vous transformez le charbon actif d'un adsorbant passif en un matériau hautement optimisé pour capturer les contaminants chargés négativement.

Tableau Récapitulatif :

| Caractéristique | Pyrolyse à Gaz Inerte | Pyrolyse en Phase Gazeuse d'Hydrogène |

|---|---|---|

| Mécanisme | Protection passive (blindage) | Stabilisation chimique active |

| Chimie de Surface | Conserve les groupes fonctionnels existants | Élimine les groupes carboxyle et lactone |

| Matrice Carbonée | Aucun changement sur les atomes instables | Gazéifie et élimine les atomes instables |

| Polarité | Polarité de surface élevée | Significativement réduite (Hydrophobe) |

| Performance CEA | Capacité d'échange d'anions standard | CEA améliorée pour une meilleure adsorption |

| Application Clé | Traitement thermique général | Élimination ciblée des PFAS anioniques |

Élevez le Raffinage de Votre Matériau avec KINTEK

Maximisez le potentiel de votre charbon actif avec des solutions thermiques conçues avec précision. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK fournit des systèmes tubulaires, sous vide et CVD haute performance conçus pour gérer en toute sécurité et efficacité des processus complexes en phase gazeuse d'hydrogène. Que vous ayez besoin de fours de laboratoire standard à haute température ou de systèmes entièrement personnalisables adaptés à vos objectifs de recherche uniques, nous fournissons la stabilité et le contrôle dont votre travail a besoin.

Prêt à optimiser votre processus de défuntionalisation ? Contactez KINTEK dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Références

- Md Manik Mian, Shubo Deng. Recent advances in activated carbon driven PFAS removal: structure-adsorption relationship and new adsorption mechanisms. DOI: 10.1007/s11783-025-1998-3

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

Les gens demandent aussi

- Pourquoi un débit élevé d'air synthétique est-il maintenu pendant l'oxydation de la magnétite ? Assurer une modélisation cinétique précise

- Quels sont les avantages de l'utilisation d'un four de recuit à l'oxygène sous haute pression pour les couches minces de La1-xSrxMnO3 ?

- Quelle est la fonction d'un four de séchage par soufflage à température constante ? Obtenir une activation chimique et une porosité uniformes

- Quelle est la fonction d'un four à résistance industriel dans la fusion du magnésium en HPDC ? Maîtriser la précision thermique

- Quelles conditions expérimentales les systèmes de mesure des propriétés physiques fournissent-ils pour le TaAs2 ? Explorer le transport cryogénique

- Comment une chambre de durcissement à température et humidité constantes contribue-t-elle à la performance des matériaux activés par des alcalis ?

- Pourquoi un terme source de chaleur de combustion par diffusion équivalent est-il intégré dans la simulation du champ de température du four ?

- Pourquoi un processus en deux étapes est-il utilisé pour le carbone dérivé d'os résiduels ? Débloquez une surface ultra-élevée et une stabilité.