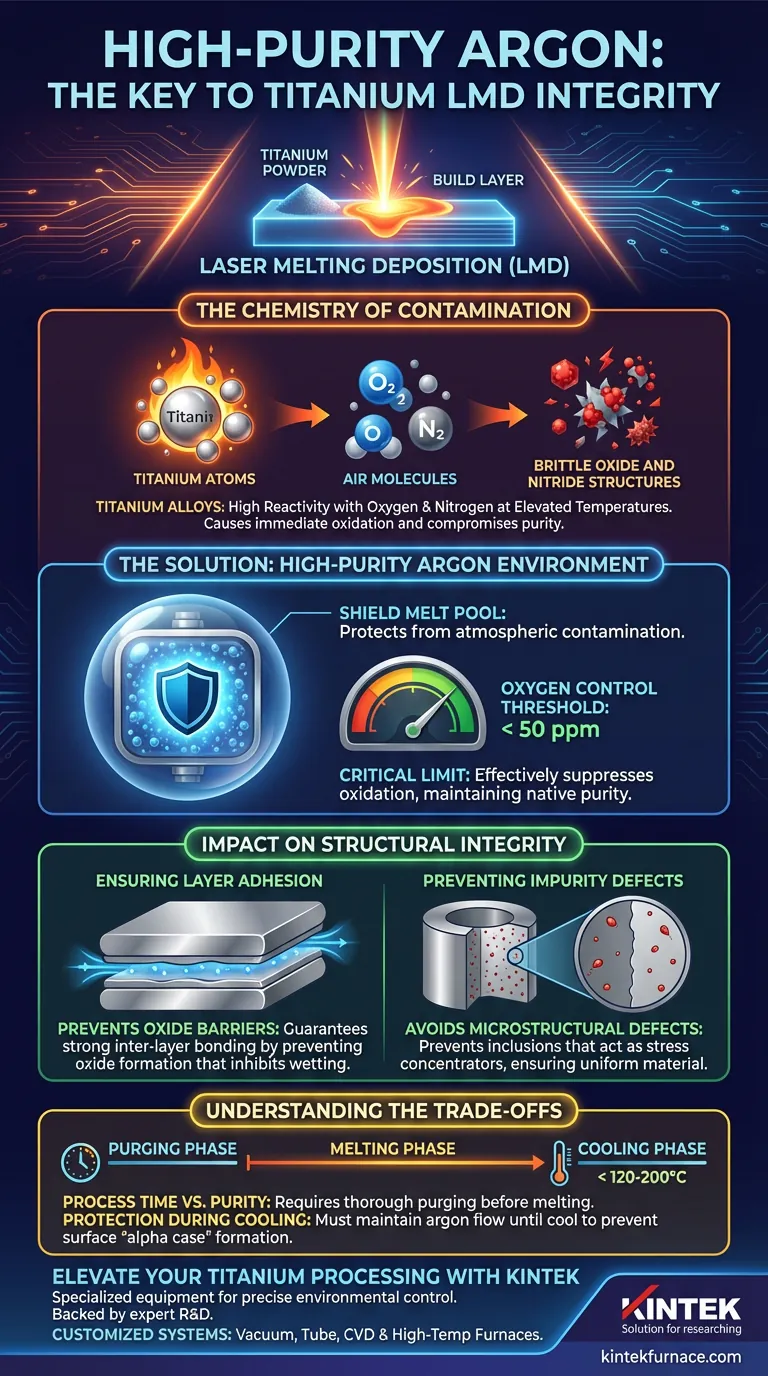

Les alliages de titane présentent une grande réactivité chimique à des températures élevées, ce qui rend un contrôle environnemental strict essentiel lors du dépôt laser (LMD). Vous devez maintenir une atmosphère d'argon de haute pureté avec des niveaux d'oxygène spécifiquement contrôlés en dessous de 50 ppm pour empêcher le matériau de réagir avec l'oxygène et l'azote. Le non-respect de cet environnement entraîne une oxydation immédiate, qui compromet la pureté et l'intégrité structurelle du matériau.

La fonction principale de l'environnement d'argon de haute pureté est de protéger le bain de fusion du titane de la contamination atmosphérique. En limitant la teneur en oxygène à 50 ppm, vous évitez la formation d'oxydes fragiles, garantissant la ductilité et facilitant une forte liaison métallurgique entre les couches déposées.

La chimie de la contamination

Réactivité à haute température

Le titane est connu pour son affinité avec l'oxygène et l'azote. Lorsque les alliages de titane sont chauffés jusqu'au point de fusion pendant le LMD, ils réagissent facilement avec ces gaz atmosphériques.

Sans barrière protectrice, le métal absorbe rapidement ces éléments. Cette réaction modifie fondamentalement la chimie de l'alliage, entraînant la formation d'oxydes et de nitrures qui dégradent les propriétés prévues du matériau.

Le seuil de 50 ppm

Pour atténuer ce risque, la chambre de traitement nécessite une atmosphère d'argon de haute pureté.

La référence principale stipule explicitement que le contrôle de la teneur en oxygène en dessous de 50 ppm est essentiel. Ce seuil spécifique est la limite requise pour supprimer efficacement l'oxydation et maintenir la pureté native de l'alliage de titane.

Impact sur l'intégrité structurelle

Assurer l'adhérence des couches

Le LMD est un processus d'ajout couche par couche. Le succès de la fabrication dépend entièrement de la fusion entre le matériau nouvellement déposé et la couche précédente.

Si une oxydation se produit, une couche d'oxyde se forme à la surface du métal solidifié. Cette couche d'oxyde agit comme une barrière, empêchant la couche suivante de titane en fusion de mouiller et de se lier efficacement au substrat. Un contrôle strict de l'argon garantit que ces barrières d'oxyde ne se forment pas, garantissant une forte liaison inter-couches.

Prévenir les défauts d'impureté

L'oxydation ne fait pas que toucher la surface ; elle introduit des défauts d'impureté dans le matériau de masse.

Ces inclusions peuvent agir comme des concentrateurs de contraintes, entraînant une défaillance prématurée de la pièce. En maintenant un environnement d'argon vierge, vous évitez ces défauts microstructuraux, garantissant que le composant final est uniforme et fiable.

Comprendre les compromis

Temps de processus vs. Pureté

Atteindre ce niveau de pureté n'est pas instantané. La chambre doit être purgée, souvent plusieurs fois, pour éliminer l'air résiduel et l'humidité avant le début de la fusion.

Se précipiter dans cette étape de purge pour gagner du temps est un piège courant. Si la fusion commence avant que l'atmosphère ne soit complètement stabilisée en dessous de 50 ppm, les premières couches seront compromises, ruinant potentiellement toute la fabrication.

Protection pendant le refroidissement

Le besoin de protection s'étend au-delà de la phase de fusion. Le matériau reste réactif même pendant sa solidification et son refroidissement.

Comme indiqué dans des contextes supplémentaires concernant les métaux réactifs, le flux de gaz protecteur doit souvent être maintenu jusqu'à ce que la pièce ait suffisamment refroidi (par exemple, en dessous de 200 °C, voire 120 °C). Couper le flux d'argon trop tôt expose le métal chaud à l'air, provoquant une oxydation de surface et la formation d'une "couche alpha" qui nécessite un post-traitement coûteux pour être éliminée.

Faire le bon choix pour votre projet

Pour maximiser la qualité de vos composants LMD en titane, alignez vos contrôles environnementaux sur vos objectifs d'ingénierie spécifiques :

- Si votre objectif principal est la durabilité structurelle : une adhésion rigoureuse à la limite d'oxygène de <50 ppm est requise pour prévenir les inclusions d'oxyde qui créent des points faibles dans le métal.

- Si votre objectif principal est la ductilité du matériau : assurez-vous que la protection à l'argon s'étend pendant la phase de refroidissement pour éviter la fragilisation de surface causée par l'absorption d'éléments interstitiels.

En traitant l'environnement d'argon comme un paramètre de processus critique plutôt qu'une utilité secondaire, vous assurez l'intégrité de vos composants en titane.

Tableau récapitulatif :

| Facteur | Exigence | Impact de l'échec |

|---|---|---|

| Atmosphère | Argon de haute pureté | Contamination chimique et altération de l'alliage |

| Limite d'oxygène | < 50 ppm | Formation d'oxydes et de nitrures fragiles |

| Liaison des couches | Surface sans oxyde | Mouillage médiocre et liaison métallurgique faible |

| Phase de refroidissement | Protégé < 120-200°C | Formation de "couche alpha" et fragilisation de surface |

Élevez votre traitement du titane avec KINTEK

Ne laissez pas la contamination atmosphérique compromettre votre fabrication additive avancée. KINTEK fournit l'équipement spécialisé nécessaire pour maintenir un contrôle environnemental précis des métaux réactifs.

Soutenus par la R&D et la fabrication expertes, nous proposons des systèmes de vide, de tube et de CVD personnalisés, ainsi que d'autres fours de laboratoire à haute température conçus spécifiquement pour les environnements de haute pureté. Assurez-vous que vos composants répondent aux normes structurelles et chimiques les plus strictes.

Contactez les experts KINTEK dès aujourd'hui pour trouver votre solution

Guide Visuel

Références

- Jianhua Sun, Zhonggang Sun. Ti6Al4V-0.72H on the Establishment of Flow Behavior and the Analysis of Hot Processing Maps. DOI: 10.3390/cryst14040345

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à creuset de condensation pour l'extraction et la purification du magnésium

Les gens demandent aussi

- Quelle est la signification de l'application de contraintes de déplacement complètes aux points d'entrée fixes ? Assurer la précision thermique

- Quel est le rôle des gaz inertes à haute pression dans le processus HPB ? Maîtriser la stœchiométrie des cristaux CZT

- Comment le contrôle du débit de gaz et du temps de réaction affecte-t-il les couches de carbone du catalyseur NiMo ? Maîtriser l'ingénierie des nanostructures

- Quel est l'objectif de l'analyse GC-MS sur la bio-huile ? Libérer la valeur chimique et l'utilité industrielle

- Comment le processus de calcination secondaire améliore-t-il les catalyseurs chargés de Na2WO4 ? Optimisez les performances de surface dès aujourd'hui

- Pourquoi utilise-t-on une étuve de laboratoire pour le traitement à température constante de la céladon ? Assurer une précision de mesure maximale

- Quelle est la fonction d'un réacteur solvothermique ? Optimiser la synthèse des points polymères carbonés (CPD) avec une pression de précision

- Comment un environnement à température constante maintient-il la validité expérimentale ? Assurer la précision des tests d'attaque par les sulfates