Une atmosphère d'azote est strictement requise pour créer un environnement inerte lors de la calcination du feutre de graphite modifié. Sans cette barrière protectrice, les températures de fonctionnement élevées (typiquement autour de 600 °C) provoqueraient la réaction du substrat de graphite avec l'oxygène atmosphérique et sa combustion, tout en compromettant la conversion chimique précise des matériaux de revêtement.

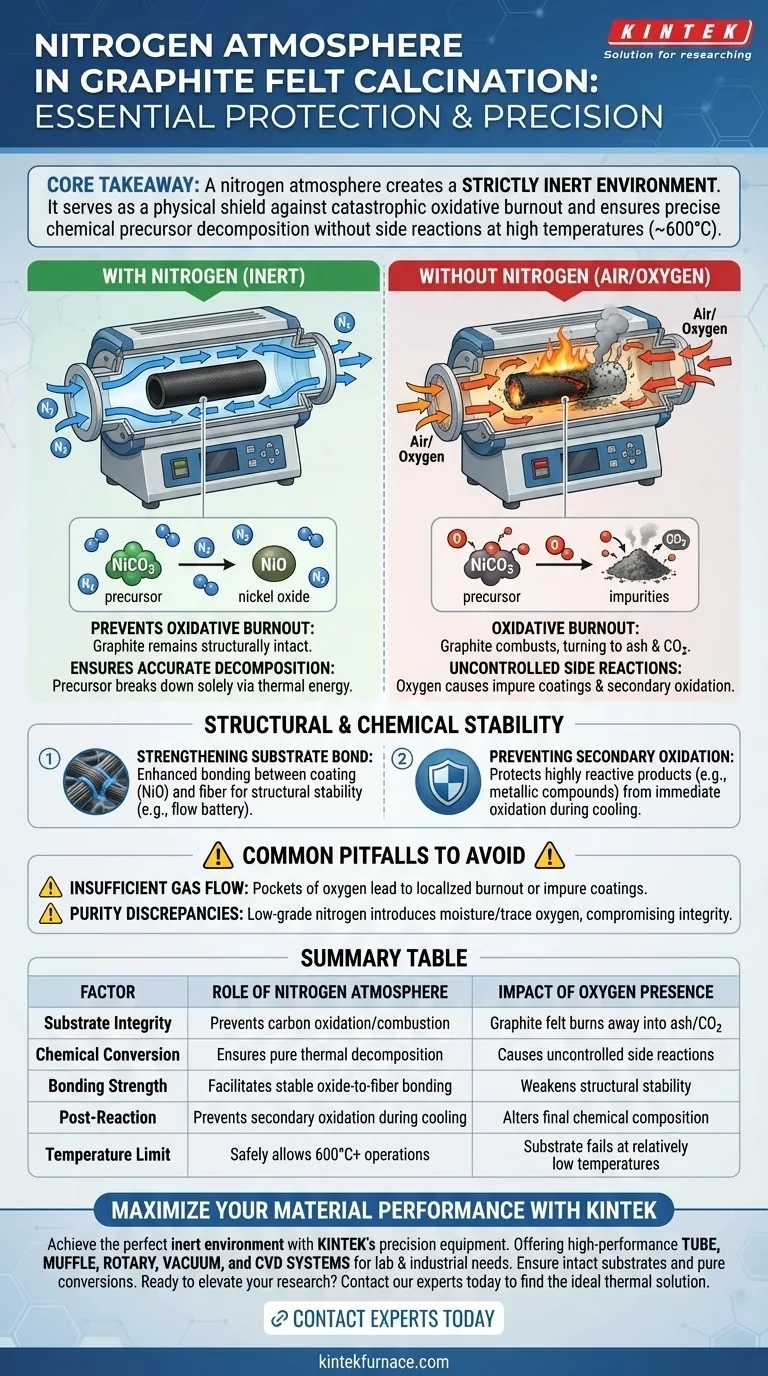

Point essentiel à retenir L'atmosphère d'azote remplit un double objectif : elle agit comme un bouclier physique pour prévenir la combustion catastrophique (combustion oxydative) du feutre de graphite à base de carbone, et elle garantit que le précurseur chimique se décompose exclusivement en l'oxyde cible sans réactions secondaires incontrôlées.

Les mécanismes de protection par atmosphère inerte

Prévention de la combustion oxydative

Le feutre de graphite est composé de fibres de carbone. En présence d'oxygène, le carbone commence à s'oxyder et à brûler à des températures relativement basses.

Étant donné que le processus de calcination nécessite de chauffer le matériau à environ 600 °C, la présence d'air provoquerait la combustion du feutre, transformant votre substrat en cendres et en dioxyde de carbone.

Un flux continu d'azote de haute pureté déplace l'oxygène dans le four tubulaire, garantissant que le graphite reste structurellement intact tout au long du traitement thermique.

Assurer une décomposition chimique précise

L'objectif de ce processus est souvent de convertir un précurseur, tel que le carbonate de nickel, en un matériau cible spécifique tel que l'oxyde de nickel.

L'azote garantit que cette décomposition se produit uniquement par énergie thermique, plutôt que par interaction chimique avec les gaz atmosphériques.

Cette isolation permet au précurseur de se décomposer avec précision en cristaux d'oxyde de nickel stables, sans interférence des réactions secondaires alimentées par l'oxygène.

Stabilité structurelle et chimique

Renforcement de la liaison du substrat

Au-delà de la simple protection, l'atmosphère contrôlée facilite une interaction spécifique entre le revêtement et la fibre.

Le traitement à haute température sous atmosphère d'azote renforce la liaison entre l'oxyde de nickel nouvellement formé et les fibres du feutre de graphite.

Cette liaison renforcée est essentielle pour garantir que le matériau possède la stabilité structurelle nécessaire pour résister aux rigueurs d'applications telles que le cyclage des batteries à flux.

Prévention de l'oxydation secondaire

Lors de la modification des matériaux, les produits de réaction (tels que les composés métalliques ou les carbures) peuvent être très réactifs immédiatement après leur formation.

S'ils sont exposés à l'oxygène encore chauds, ces matériaux nouvellement formés peuvent subir une "oxydation secondaire", modifiant instantanément leur composition chimique.

La barrière d'azote protège ces produits de réduction jusqu'à ce qu'ils aient refroidi ou se soient stabilisés, garantissant que les propriétés chimiques finales correspondent à vos objectifs analytiques.

Pièges courants à éviter

Flux de gaz insuffisant

Il ne suffit souvent pas de remplir le tube d'azote ; un flux continu est nécessaire pour évacuer tout oxygène libéré pendant le processus de chauffage.

Si le débit est trop faible, des poches d'oxygène peuvent subsister ou s'infiltrer, entraînant une combustion localisée ou des revêtements impurs.

Discrépances de pureté

L'utilisation d'azote de qualité inférieure peut introduire de l'humidité ou des traces d'oxygène dans le four.

Même de petites impuretés peuvent compromettre l'intégrité du feutre de graphite à 600 °C. Assurez-vous toujours que la qualité de l'azote correspond à la sensibilité de votre processus de modification spécifique.

Faire le bon choix pour votre objectif

Pour maximiser le succès de votre processus de calcination, alignez votre configuration sur vos objectifs de recherche spécifiques :

- Si votre objectif principal est l'intégrité du substrat : Assurez-vous que votre purge à l'azote commence avant le début de la rampe de chauffage pour éliminer complètement l'oxygène avant que la température de combustion critique ne soit atteinte.

- Si votre objectif principal est la pureté chimique : Vérifiez que votre débit d'azote permet l'élimination complète des gaz résiduels générés lors de la décomposition du précurseur de carbonate de nickel.

Le succès de la modification du feutre de graphite réside dans la gestion de la compétition invisible entre le traitement thermique et la destruction oxydative.

Tableau récapitulatif :

| Facteur | Rôle de l'atmosphère d'azote | Impact de la présence d'oxygène |

|---|---|---|

| Intégrité du substrat | Prévient l'oxydation/combustion du carbone | Le feutre de graphite brûle en cendres/CO2 |

| Conversion chimique | Assure une décomposition thermique pure | Provoque des réactions secondaires incontrôlées |

| Force de liaison | Facilite une liaison stable oxyde-fibre | Affaiblit la stabilité structurelle du revêtement |

| Post-réaction | Prévient l'oxydation secondaire pendant le refroidissement | Modifie immédiatement la composition chimique finale |

| Limite de température | Permet des opérations sûres à 600°C et plus | Le substrat échoue à des températures relativement basses |

Maximisez les performances de vos matériaux avec KINTEK

Obtenir l'environnement inerte parfait pour la calcination du feutre de graphite nécessite un équipement de précision. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes tubulaires, à moufle, rotatifs, sous vide et CVD haute performance, adaptés aux besoins de laboratoire et industriels à haute température. Que vous ayez besoin de contrôles de débit de gaz personnalisables ou de joints d'azote ultra-purs, nos systèmes garantissent que vos substrats restent intacts et que vos conversions chimiques restent pures.

Prêt à améliorer votre recherche ou votre production ? Contactez nos experts dès aujourd'hui pour trouver la solution thermique idéale pour vos besoins uniques !

Guide Visuel

Références

- Jingping Xie, Xiao‐min Wang. Performance Study of Nickel Oxide Graphite Felts as Electrode Materials for Ferrochromium Flow Batteries. DOI: 10.1002/open.202500405

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quel est le rôle principal de l'atmosphère du four dans le traitement des matériaux ? Contrôler les réactions chimiques pour des résultats supérieurs

- Pourquoi un environnement protecteur d'argon de haute pureté est-il nécessaire lors du broyage mécanique de la poudre de Cu-Al2O3 ?

- Pourquoi une atmosphère uniforme est-elle importante dans les processus de cémentation des pièces ? Assurer une dureté constante et prévenir les défaillances

- Comment les fours à atmosphère sont-ils utilisés dans le traitement des matériaux ? Maîtrisez le traitement thermique précis pour des matériaux de qualité supérieure

- Comment les fours à atmosphère contribuent-ils à la fabrication de matériaux électroniques ? Débloquez la précision dans la production de semi-conducteurs et de composants

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Comment la polyvalence d'un four à atmosphère contrôlée profite-t-elle au traitement des matériaux ? Débloquez une ingénierie des matériaux de précision

- Pourquoi utilise-t-on un équipement de chauffage sous atmosphère d'argon avant l'ensachage des poudres mélangées ? Assurer la pureté du matériau