En bref, une atmosphère uniforme est essentielle dans la cémentation car elle garantit que chaque surface de la pièce absorbe le carbone de manière égale. Cette uniformité est le seul moyen de garantir une dureté et une profondeur de couche de cémentation cohérentes, évitant ainsi les zones molles, la fragilité et la défaillance prématurée des composants.

Le problème fondamental est la prévisibilité. La cémentation est un processus d'ingénierie précis, pas un art. Une atmosphère incohérente introduit des variables qui sapent l'objectif global, conduisant à des pièces peu fiables et à des reprises coûteuses. L'uniformité est le fondement du contrôle qualité dans le traitement thermique.

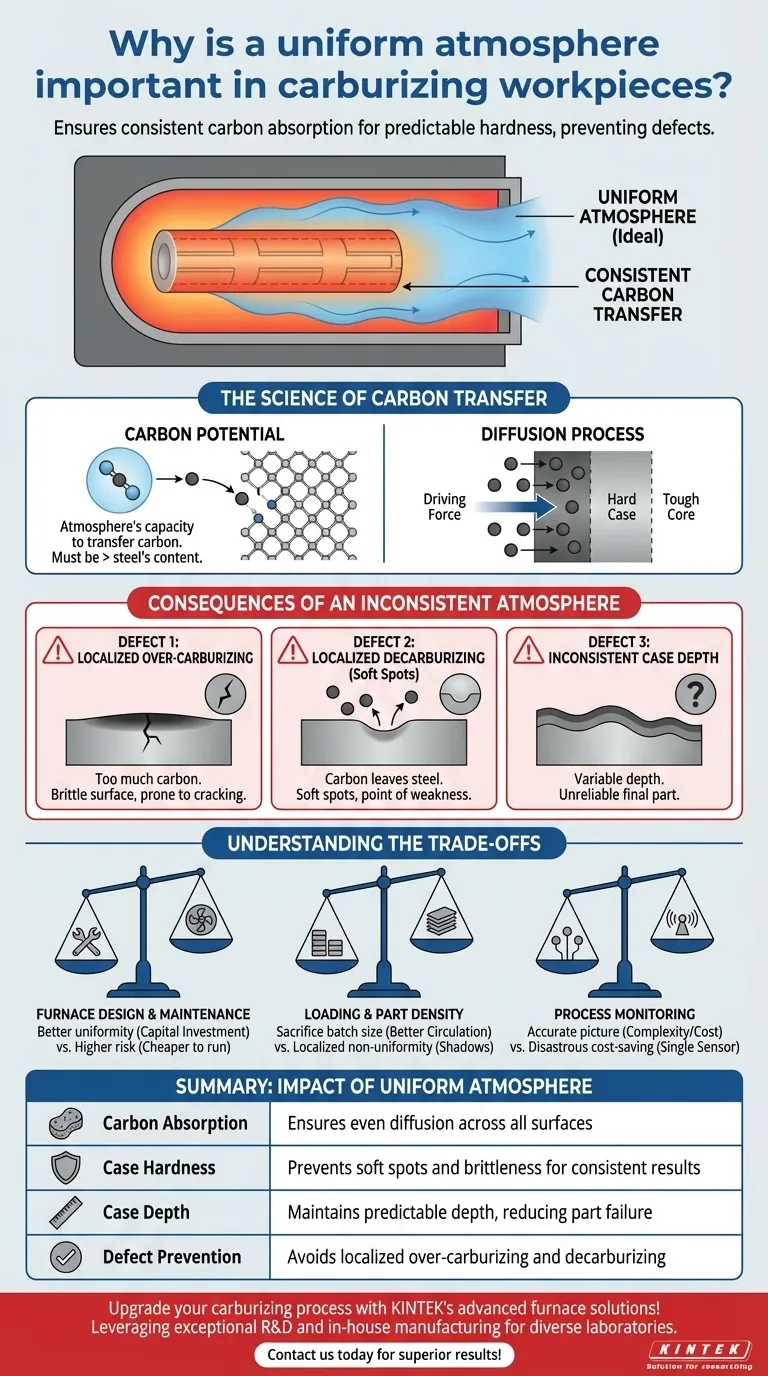

La science du transfert de carbone

La cémentation est un processus de diffusion conçu pour créer une surface dure et résistante à l'usure (la "couche de cémentation") sur un composant tout en conservant un intérieur plus tendre et plus résistant (le "noyau").

Le rôle du potentiel de carbone

L'atmosphère du four contient des gaz riches en carbone. Le potentiel de carbone de cette atmosphère est sa capacité à transférer des atomes de carbone à la surface de l'acier.

Pour que le processus fonctionne, le potentiel de carbone de l'atmosphère doit être supérieur à la teneur en carbone de l'acier. Cette différence pousse les atomes de carbone à diffuser dans la surface de la pièce.

Comment l'atmosphère devient-elle non uniforme ?

Une atmosphère idéale et uniforme possède le même potentiel de carbone à chaque point du four. En réalité, des facteurs tels qu'une mauvaise circulation des gaz, des fuites dans le four ou une composition gazeuse inappropriée peuvent créer des zones localisées avec des potentiels de carbone différents.

Les conséquences d'une atmosphère incohérente

Lorsque l'atmosphère n'est pas uniforme, différentes zones de la pièce sont exposées à des conditions différentes, ce qui entraîne des défauts critiques.

Défaut 1 : Sur-cémentation localisée

Si une zone du four présente un potentiel de carbone excessivement élevé, cette section de la pièce absorbera trop de carbone. Cela crée une surface trop dure et fragile, sujette à la fissuration sous contrainte.

Défaut 2 : Décarburation localisée (points mous)

Inversement, si une section de l'atmosphère a un potentiel de carbone inférieur à celui de l'acier lui-même, le processus de diffusion s'inverse. Les atomes de carbone quitteront en fait l'acier pour entrer dans l'atmosphère.

Cela crée des "points mous" en surface, ce qui va à l'encontre de l'objectif de la cémentation et crée un point de faiblesse.

Défaut 3 : Profondeur de couche de cémentation incohérente

Le résultat de ces incohérences est une profondeur de couche de cémentation qui varie sur l'ensemble du composant. La pièce finale n'aura pas la couche durcie homogène et prévisible requise par ses spécifications de conception, la rendant peu fiable dans son application finale.

Comprendre les compromis

Atteindre une atmosphère parfaitement uniforme est un objectif principal, mais cela implique de trouver un équilibre entre le coût, le temps et les capacités de l'équipement.

Conception et entretien du four

Les fours modernes dotés de ventilateurs de circulation puissants et de joints étanches offrent une meilleure uniformité mais représentent un investissement en capital plus élevé. Les fours plus anciens ou mal entretenus sont moins coûteux à exploiter, mais présentent un risque beaucoup plus élevé de produire des pièces non conformes.

Chargement et densité des pièces

Un chargement trop serré du four peut créer des "ombres" qui bloquent le flux de gaz, entraînant une non-uniformité localisée. Sacrifier la taille du lot pour une meilleure circulation des gaz est un compromis courant pour garantir une qualité supérieure et moins de rebuts.

Surveillance du processus

Se fier à un seul capteur pour mesurer l'ensemble de l'atmosphère du four est une mesure d'économie qui peut être désastreuse. L'utilisation de plusieurs capteurs offre une image plus précise, mais augmente la complexité et le coût.

Comment appliquer cela à votre processus

Votre approche du contrôle atmosphérique doit être directement alignée sur vos objectifs opérationnels.

- Si votre objectif principal est la qualité et la fiabilité maximales des pièces : Vous devez investir dans une surveillance robuste du four avec plusieurs capteurs et un programme d'entretien rigoureux pour assurer l'étanchéité aux gaz et la circulation.

- Si votre objectif principal est l'efficacité du processus et la réduction de la casse : La standardisation des schémas de chargement du four et la validation du flux de gaz sont essentielles pour éviter le coût élevé des reprises ou des lots rejetés.

- Si votre objectif principal est l'analyse des causes profondes des défaillances : Une atmosphère incohérente doit être l'un de vos premiers soupçons lors de l'examen de problèmes tels que la fissuration, la déformation ou les lectures de dureté incohérentes.

En fin de compte, le contrôle de l'atmosphère est la variable la plus critique pour contrôler le résultat de votre processus de cémentation.

Tableau récapitulatif :

| Aspect | Impact d'une atmosphère uniforme |

|---|---|

| Absorption de carbone | Assure une diffusion uniforme du carbone sur toutes les surfaces |

| Dureté de la couche de cémentation | Prévient les zones molles et la fragilité pour des résultats constants |

| Profondeur de la couche de cémentation | Maintient une profondeur prévisible, réduisant la défaillance des pièces |

| Prévention des défauts | Évite la sur-cémentation et la décarburation localisées |

Améliorez votre processus de cémentation avec les solutions de four avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours à sole, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, améliorant le contrôle qualité et réduisant les défauts. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre traitement thermique pour des résultats supérieurs !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale