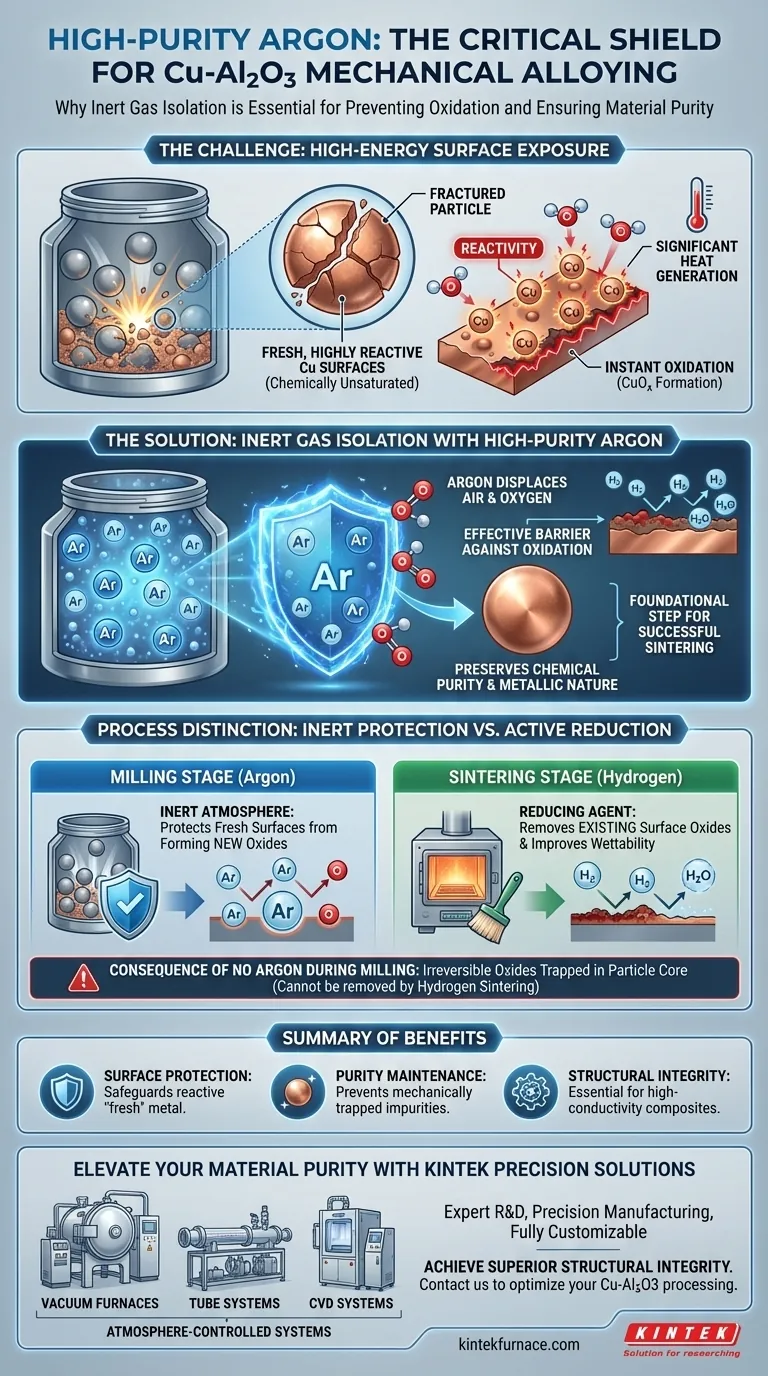

Un environnement d'argon de haute pureté sert de barrière critique contre l'oxydation. Lors du broyage mécanique du Cu-Al2O3, le broyage à haute énergie fracture continuellement les particules, exposant des surfaces de cuivre fraîches et très réactives. L'argon déplace l'air dans le broyeur, empêchant l'oxygène d'entrer en contact avec ces surfaces et de compromettre la pureté du matériau.

Le broyage mécanique génère une chaleur importante et crée des zones de surface instables et réactives qui rendent le cuivre très sensible à la contamination. Une atmosphère d'argon préserve la pureté chimique de la poudre, ce qui est une condition préalable strictement nécessaire pour obtenir des résultats de haute qualité lors de la phase de frittage ultérieure.

La physique des surfaces fraîches

Exposition de surface à haute énergie

Le processus de broyage mécanique implique des collisions intenses entre les billes de broyage et le mélange de poudres.

Cette action fracture le matériau à plusieurs reprises, exposant des surfaces métalliques fraîches qui n'ont jamais été exposées à l'atmosphère auparavant.

Réactivité accrue

Ces surfaces nouvellement exposées diffèrent considérablement de l'extérieur d'une particule au repos.

Comme les atomes de surface sont chimiquement "insaturés", ils sont très réactifs et cherchent à se stabiliser en se liant aux éléments environnants.

Sans protection, ces surfaces réagiraient instantanément avec l'oxygène de l'air, formant des couches d'oxyde de cuivre indésirables.

Le rôle de l'isolation par gaz inerte

Prévention de l'oxydation du cuivre

La fonction principale de l'argon de haute pureté est l'isolation.

En remplissant le broyeur à billes d'argon, vous créez un environnement inerte où l'oxygène est pratiquement absent.

Cela permet au processus de broyage prolongé de se poursuivre sans que la poudre de cuivre ne souffre d'oxydation, préservant ainsi la nature métallique de la matrice.

Assurer la pureté chimique

L'intégrité d'un composite Cu-Al2O3 dépend de la pureté de ses constituants.

Si une oxydation se produit pendant le broyage, des impuretés sont mécaniquement piégées dans la structure composite.

L'utilisation d'argon garantit que la poudre finale conserve la pureté chimique requise pour ses applications électriques et mécaniques prévues.

Comprendre les distinctions de processus

Protection inerte vs. Réduction active

Il est essentiel de distinguer la protection requise pendant le broyage de l'atmosphère utilisée pendant le frittage.

L'argon est utilisé pendant le broyage car il est inerte ; il protège les surfaces fraîches de la formation de nouveaux oxydes.

L'hydrogène, généralement utilisé lors de la phase de frittage ultérieure, agit comme un agent réducteur pour éliminer les oxydes de surface existants et améliorer la mouillabilité.

La conséquence du broyage sans argon

Ne pas utiliser d'argon pendant la phase de broyage crée des dommages irréversibles.

Bien que le frittage à l'hydrogène puisse nettoyer les oxydes de surface plus tard, il ne peut pas facilement éliminer les oxydes qui ont été alliés mécaniquement dans le noyau de la particule pendant le broyage.

Par conséquent, la protection par argon pendant le broyage est l'étape fondamentale qui détermine le succès de la phase de frittage.

Faire le bon choix pour votre objectif

Pour maximiser les performances de votre composite Cu-Al2O3, vous devez adapter l'atmosphère à l'étape spécifique du traitement.

- Si votre objectif principal est d'éviter la contamination pendant le broyage : Assurez-vous que le broyeur est scellé avec de l'argon de haute pureté pour isoler les surfaces fraîches réactives de l'oxygène.

- Si votre objectif principal est de maximiser la liaison interfaciale : Utilisez de l'argon pendant le broyage pour préserver la pureté, en vous assurant que le matériau est prêt pour le frittage haute performance qui suit.

Un contrôle strict de l'atmosphère pendant le broyage mécanique est le seul moyen de garantir l'intégrité structurelle requise pour les matériaux composites à haute conductivité.

Tableau récapitulatif :

| Caractéristique | Objectif dans le broyage mécanique du Cu-Al2O3 |

|---|---|

| Atmosphère inerte | Déplace l'oxygène pour prévenir l'oxydation immédiate de la surface |

| Protection de surface | Protège le métal "frais" hautement réactif exposé pendant le broyage |

| Maintien de la pureté | Empêche les oxydes d'être mécaniquement piégés dans le noyau composite |

| Argon vs Hydrogène | L'argon isole pendant le broyage ; l'hydrogène réduit les oxydes pendant le frittage |

Élevez la pureté de vos matériaux avec les solutions de précision KINTEK

Ne laissez pas l'oxydation compromettre vos composites haute performance. KINTEK fournit des fours de laboratoire haute température et des systèmes à atmosphère contrôlée de pointe—y compris les systèmes sous vide, à tube et CVD—spécifiquement conçus pour maintenir les environnements stricts requis pour le broyage mécanique et le frittage. Soutenus par une R&D experte et une fabrication de précision, nos équipements sont entièrement personnalisables pour répondre à vos besoins métallurgiques uniques.

Prêt à obtenir une intégrité structurelle supérieure ? Contactez KINTEK dès aujourd'hui pour discuter de la manière dont notre technologie de four avancée peut optimiser le traitement de votre poudre de Cu-Al2O3.

Guide Visuel

Références

- Tawfik M. Ahmed. Development and characterization of Cu-Al2O3 metal matrix composites through powder metallurgy techniques. DOI: 10.33545/26646536.2025.v7.i2a.137

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelle est l'importance de l'étape de préchauffage à l'aide d'un four à haute température ? Assurer la résistance et l'intégrité des granulés

- Comment l'équipement de calcination à haute température contribue-t-il à la conversion des os de poulet en hydroxyapatite ?

- Quelles sont les considérations de coût lors de l'utilisation de l'argon dans les fours ? Équilibrer le prix et l'intégrité du matériau

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Pourquoi utiliser un contrôle d'atmosphère à l'azote dans la réduction de la chromite ? Assurer l'intégrité du processus et prévenir l'oxydation

- Quelles sont les exigences de performance d'une étuve de laboratoire utilisée pour la coloration à chaud de l'ADI ? Atteindre la précision thermique

- Quelle est l'importance du contrôle de l'atmosphère et de la vitesse de montée en température dans un four de réduction pour les catalyseurs Ni-WOx ?

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres