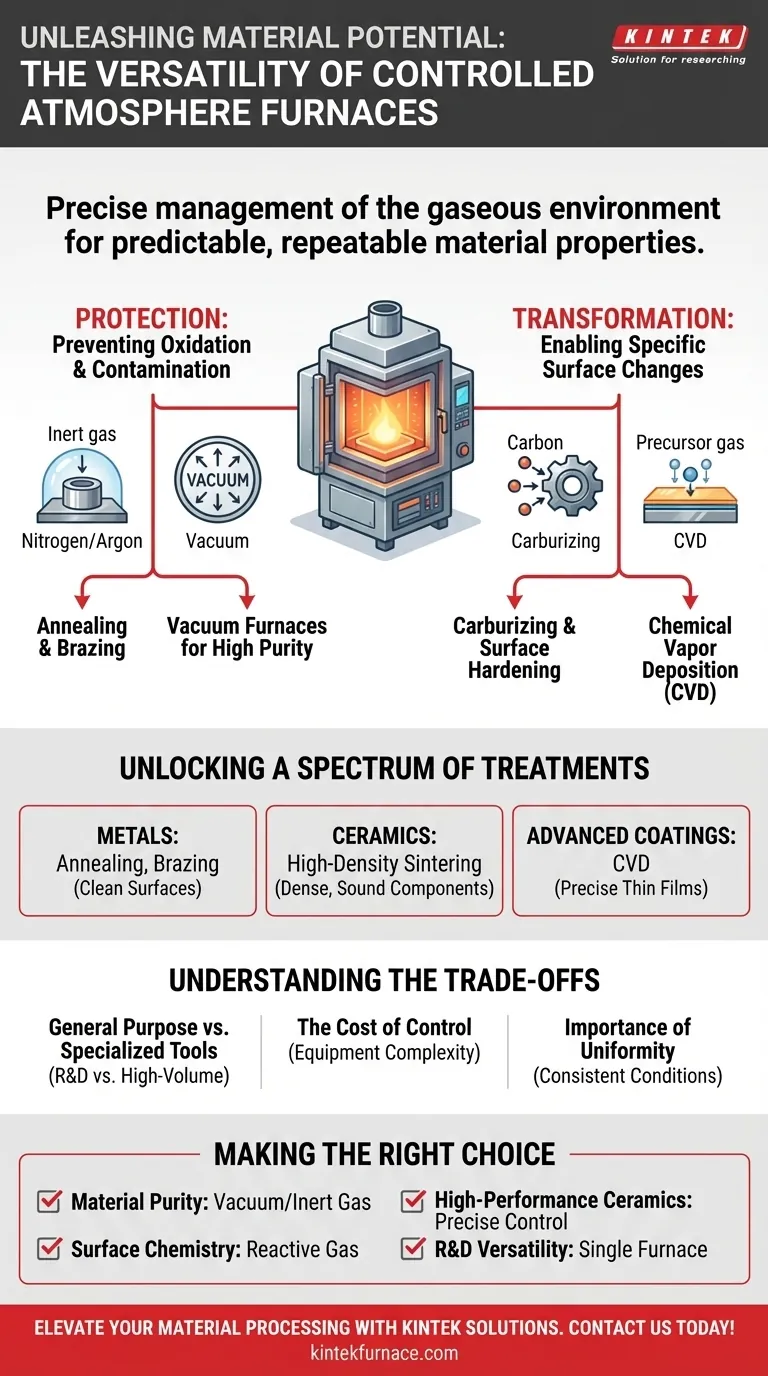

En bref, la polyvalence d'un four à atmosphère contrôlée provient de sa capacité à gérer précisément l'environnement gazeux pendant le traitement thermique. Ce contrôle permet à un seul four d'exécuter un large éventail de processus — du recuit et du brasage à la cémentation et au frittage — soit en protégeant le matériau contre les réactions indésirables, soit en provoquant intentionnellement des changements chimiques spécifiques à sa surface.

Le véritable avantage de cette polyvalence n'est pas seulement la capacité d'accomplir de nombreuses tâches, mais le pouvoir d'obtenir des propriétés matérielles spécifiques, prévisibles et reproductibles. En maîtrisant l'atmosphère du four, vous maîtrisez les caractéristiques finales de votre produit.

Le principe fondamental : Gérer les réactions chimiques

L'atmosphère d'un four n'est pas un élément passif ; c'est un ingrédient actif dans le processus de traitement thermique. Un four à atmosphère contrôlée vous donne le contrôle de cet ingrédient, vous permettant de dicter les interactions chimiques qui se produisent à haute température.

Protection : Prévenir l'oxydation et la contamination

De nombreux matériaux, en particulier les métaux, réagissent facilement avec l'oxygène de l'air à haute température, formant des oxydes à la surface. Cela peut compromettre l'intégrité, l'apparence et la performance du matériau.

Un four à atmosphère contrôlée empêche cela en remplaçant l'air par un gaz spécifique. Un gaz inerte comme l'azote ou l'argon crée un voile protecteur, protégeant le matériau des réactions indésirables.

Pour le plus haut niveau de protection, un four sous vide est utilisé. En éliminant presque tous les gaz atmosphériques, il crée un environnement ultra-propre, essentiel pour produire des composants de haute pureté exempts de toute contamination.

Transformation : Permettre des changements de surface spécifiques

Inversement, vous pouvez introduire un gaz réactif pour modifier intentionnellement la surface du matériau. C'est une technique puissante pour améliorer des propriétés spécifiques.

L'exemple le plus courant est la cémentation (ou cémentation par cémentation), où une atmosphère riche en carbone est utilisée pour diffuser des atomes de carbone à la surface de l'acier. Cela crée une couche externe dure et résistante à l'usure tout en maintenant un cœur plus résistant et plus ductile.

Débloquer un spectre de traitements de matériaux

Cette double capacité — protéger ou transformer — fait du four à atmosphère contrôlée un outil fondamental dans de nombreuses industries et domaines de recherche.

Pour les métaux : Recuit et Brasage

Des processus tels que le recuit (adoucissement d'un métal pour améliorer la ductilité) et le brasage (assemblage de deux métaux avec un matériau d'apport) nécessitent des surfaces propres pour réussir. Une atmosphère contrôlée empêche l'oxydation qui pourrait interférer avec ces processus, garantissant des résultats solides et fiables.

Pour les céramiques : Frittage à haute densité

Dans la production de céramiques avancées comme l'alumine ou le carbure de silicium, l'objectif est souvent de fritter un matériau pulvérulent en un objet dense et solide.

L'atmosphère du four est cruciale pour contrôler le processus de frittage et atteindre des propriétés finales spécifiques. Un contrôle précis empêche la formation de phases indésirables et assure la création de composants céramiques performants et structurellement sains.

Pour les revêtements avancés : Dépôt Chimique en Phase Vapeur (CVD)

Des fours à atmosphère contrôlée spécialisés sont utilisés pour le Dépôt Chimique en Phase Vapeur (CVD). Dans ce processus, des gaz précurseurs sont introduits dans le four où ils réagissent et déposent un film solide mince sur un substrat.

Cette technique est essentielle pour la fabrication de matériaux avancés, offrant un contrôle précis de l'épaisseur, de l'uniformité et de la composition du film pour des applications dans l'électronique et les revêtements résistants à l'usure.

Comprendre les compromis

Bien qu'incroyablement polyvalent, un four à atmosphère contrôlée n'est pas une solution universelle. Comprendre son contexte est essentiel pour tirer parti de ses avantages.

Usage général contre outils spécialisés

Un four très polyvalent est excellent pour la recherche, le développement et les ateliers effectuant de multiples processus. Cependant, pour un seul processus à haut volume, un four optimisé spécifiquement pour cette tâche (comme un four sous vide dédié aux implants médicaux) peut offrir des performances ou une efficacité supérieures.

Le coût du contrôle

L'équipement nécessaire pour maintenir et surveiller une atmosphère spécifique — conduites de gaz, capteurs, pompes à vide — ajoute de la complexité et des coûts opérationnels par rapport à un four simple fonctionnant à l'air ambiant. Les avantages du contrôle doivent justifier cet investissement.

L'importance de l'uniformité

Le contrôle de l'atmosphère n'est efficace que s'il est constant dans toute la chambre de traitement. Des fonctionnalités telles que les tubes de four rotatifs ou les systèmes avancés de gestion thermique sont essentielles pour garantir que chaque partie du matériau est exposée aux mêmes conditions, garantissant des résultats uniformes.

Faire le bon choix pour votre processus

Votre choix d'atmosphère dépend entièrement du résultat souhaité pour votre matériau.

- Si votre objectif principal est la pureté du matériau et la prévention de toute réaction : Une atmosphère sous vide ou de gaz inerte est votre meilleur outil pour éliminer la contamination.

- Si votre objectif principal est de modifier la chimie de surface d'un matériau : Une atmosphère réactive, comme celle utilisée dans la cémentation, est nécessaire pour réaliser la transformation désirée.

- Si votre objectif principal est de créer des céramiques haute performance : Un contrôle atmosphérique et thermique précis pendant le frittage est essentiel pour atteindre une densité élevée et des propriétés spécifiques.

- Si votre objectif principal est la recherche et le développement : La polyvalence du four permet d'expérimenter un large éventail de matériaux et de processus sans avoir besoin de plusieurs unités spécialisées.

En fin de compte, la polyvalence d'un four à atmosphère contrôlée vous permet d'aller au-delà du simple chauffage et d'ingénier activement les propriétés finales de vos matériaux.

Tableau récapitulatif :

| Avantage | Application | Caractéristique clé |

|---|---|---|

| Protection contre l'oxydation | Recuit, Brasage | Environnement de gaz inerte ou sous vide |

| Transformation de surface | Cémentation, CVD | Contrôle du gaz réactif |

| Frittage à haute densité | Production de céramiques | Gestion thermique et atmosphérique précise |

| Polyvalence pour la R&D | Laboratoires multi-processus | Four unique pour divers traitements |

Prêt à améliorer votre traitement des matériaux avec des solutions de fours sur mesure ? Grâce à une R&D exceptionnelle et à une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours haute température avancées. Notre gamme de produits, comprenant les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut optimiser vos processus et fournir des résultats prévisibles et reproductibles pour vos besoins spécifiques !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures