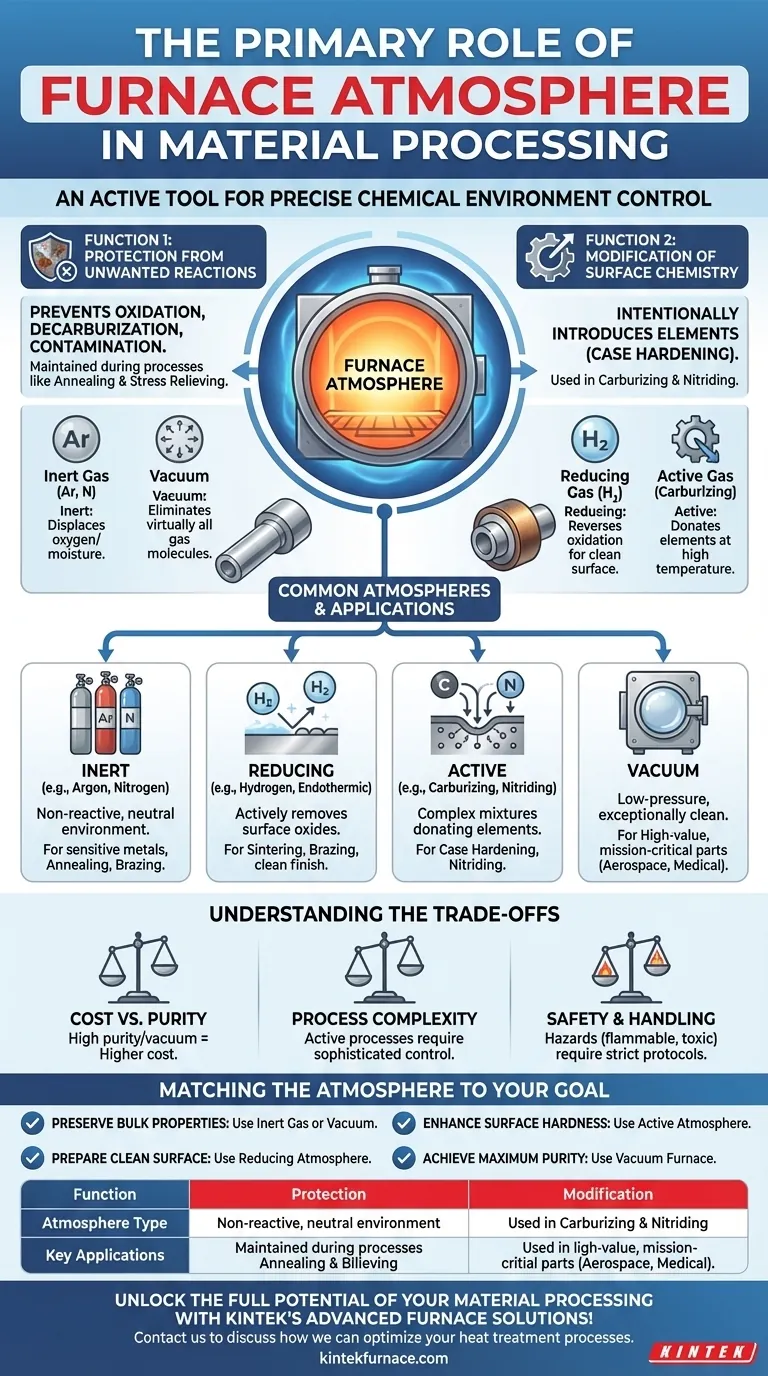

Essentiellement, le rôle principal d'une atmosphère de four est d'agir comme un outil actif qui contrôle précisément l'environnement chimique entourant un matériau pendant le traitement thermique. Ce contrôle sert l'un des deux objectifs fondamentaux : protéger le matériau des réactions chimiques indésirables comme l'oxydation, ou induire intentionnellement des réactions spécifiques et bénéfiques qui modifient les propriétés de surface du matériau.

L'atmosphère du four ne doit pas être considérée comme une condition de fond passive, mais comme un ingrédient critique et contrôlable du processus. Le choix de l'atmosphère — qu'il s'agisse d'un gaz inerte, d'un mélange réactif ou d'un vide — détermine directement les propriétés chimiques et physiques finales du composant.

Les deux fonctions fondamentales d'une atmosphère de four

Chaque processus en atmosphère contrôlée peut être classé selon son intention principale : protéger l'état existant du matériau ou le modifier activement.

Fonction 1 : Protection contre les réactions indésirables

De nombreux processus de traitement thermique, tels que le recuit ou la relaxation des contraintes, visent à modifier les propriétés physiques d'un matériau sans altérer sa chimie de surface. Dans ces cas, l'atmosphère est purement protectrice.

La réaction indésirable la plus courante est l'oxydation, qui se produit lorsque les métaux chauffés réagissent avec l'oxygène de l'air. Cela forme une couche de calamine qui peut dégrader la finition de surface et l'intégrité du composant.

Une atmosphère protectrice déplace l'air ambiant, empêchant cette réaction et d'autres comme la décarburation (la perte de carbone de la surface de l'acier) ou la contamination générale.

Fonction 2 : Modification de la chimie de surface

Inversement, de nombreux processus utilisent l'atmosphère pour introduire intentionnellement des éléments dans la surface du matériau, une technique souvent appelée trempe superficielle.

Un excellent exemple est la cémentation, où des gaz riches en carbone sont utilisés pour diffuser du carbone dans la surface d'une pièce en acier à faible teneur en carbone. Cela crée une "peau" extérieure dure et résistante à l'usure tout en laissant le "cœur" interne tenace et ductile.

Ce principe s'étend également à la synthèse de matériaux, comme l'utilisation d'une atmosphère réductrice pour créer du graphène à partir de précurseurs riches en carbone ou une atmosphère inerte pour synthétiser des nanoparticules métalliques.

Atmosphères courantes et leurs applications

L'objectif spécifique du processus dicte le type d'atmosphère requis.

Atmosphères inertes (par exemple, argon, azote)

Ces gaz sont chimiquement non réactifs. Leur seul but est de déplacer l'oxygène et l'humidité, créant un environnement neutre. Ils sont idéaux pour le recuit et le brasage de métaux sensibles où aucune réaction de surface d'aucune sorte n'est souhaitée.

Atmosphères réductrices (par exemple, hydrogène, gaz endothermique)

Les atmosphères réductrices font plus que simplement protéger ; elles inversent activement l'oxydation. Un composant commun, l'hydrogène, réagit avec et élimine les oxydes de surface, ce qui donne une finition propre et brillante.

Cela les rend essentiels pour des processus comme le brasage, où des surfaces propres sont cruciales pour que le métal d'apport mouille et s'écoule, et le frittage des poudres métalliques.

Atmosphères actives (par exemple, cémentation, nitruration)

Ce sont des mélanges gazeux complexes précisément conçus pour apporter un élément spécifique à la surface du matériau à haute température. Outre la cémentation, la nitruration utilise des atmosphères à base d'ammoniac pour diffuser de l'azote dans l'acier pour une dureté et une résistance à la fatigue exceptionnelles.

Vide : L'environnement protecteur ultime

Le vide n'est pas l'absence d'atmosphère, mais plutôt un type spécifique d'atmosphère contrôlée à basse pression. En éliminant pratiquement toutes les molécules de gaz, un four sous vide crée un environnement exceptionnellement propre.

Cela élimine toute possibilité d'oxydation ou de contamination, ce qui en fait la méthode privilégiée pour le traitement de composants de grande valeur et critiques pour des industries comme l'aérospatiale et les dispositifs médicaux.

Comprendre les compromis

Le choix d'une atmosphère implique d'équilibrer les exigences de performance avec les contraintes pratiques.

Coût vs. Pureté

Les gaz de haute pureté comme l'argon et l'équipement nécessaire pour un vide poussé sont nettement plus chers que la génération d'atmosphères plus simples comme le gaz endothermique. Le choix dépend de la question de savoir si l'application exige réellement le plus haut niveau de protection.

Complexité du processus

Les processus actifs comme la cémentation exigent des contrôles sophistiqués de la composition des gaz, de la température et du temps pour atteindre une profondeur de cémentation et une dureté spécifiques. Une simple atmosphère protectrice pour le recuit est beaucoup moins complexe à gérer.

Sécurité et manipulation

De nombreux gaz atmosphériques présentent des risques pour la sécurité. L'hydrogène est hautement inflammable et explosif, tandis que le sous-produit de certaines atmosphères courantes (comme le gaz endothermique) est le monoxyde de carbone toxique. Une ingénierie de sécurité et des protocoles de manipulation appropriés sont non négociables.

Adapter l'atmosphère à votre objectif

Le bon choix est toujours dicté par l'état final souhaité du matériau.

- Si votre objectif principal est de préserver les propriétés en vrac sans modification de surface (par exemple, recuit) : Utilisez un gaz inerte protecteur (azote, argon) ou un vide.

- Si votre objectif principal est d'améliorer la dureté de surface et la résistance à l'usure (par exemple, cémentation) : Utilisez une atmosphère réactive comme celle conçue pour la cémentation ou la nitruration.

- Si votre objectif principal est de préparer une surface propre pour l'assemblage ou la consolidation (par exemple, brasage, frittage) : Utilisez une atmosphère réductrice contenant de l'hydrogène ou du monoxyde de carbone.

- Si votre objectif principal est d'atteindre une propreté et une pureté maximales pour les composants critiques : Utilisez un four sous vide pour éliminer toute possibilité de réactions gaz-métal.

En fin de compte, maîtriser le traitement thermique, c'est maîtriser le contrôle de l'atmosphère du four.

Tableau récapitulatif :

| Fonction | Type d'atmosphère | Applications clés |

|---|---|---|

| Protection contre les réactions indésirables | Inerte (par exemple, argon, azote), Vide | Recuit, relaxation des contraintes, brasage |

| Modification de la chimie de surface | Réductrice (par exemple, hydrogène), Active (par exemple, cémentation, nitruration) | Cémentation, frittage, synthèse de matériaux |

Déverrouillez le plein potentiel de votre traitement des matériaux avec les solutions de four avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, que ce soit pour la protection, la modification de surface ou la pureté. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus de traitement thermique et fournir des résultats supérieurs !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quels sont les deux principaux types de fours à atmosphère contrôlée et leurs caractéristiques ? Choisissez le bon four pour votre laboratoire

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement

- Pourquoi la maîtrise de l'humidité est-elle essentielle dans le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et garantir l'intégrité du matériau