À la base, les fours à atmosphère sont des instruments de précision essentiels utilisés pour créer et modifier des matériaux électroniques dans des environnements hautement contrôlés. Ils effectuent des processus critiques tels que la croissance de cristaux semi-conducteurs, le dopage de tranches, le recuit pour réparer les défauts matériels, le dépôt de couches minces et l'encapsulation de circuits intégrés, tous impossibles à réaliser de manière fiable à l'air libre.

La valeur fondamentale d'un four à atmosphère n'est pas seulement sa capacité à chauffer, mais sa puissance à contrôler précisément l'environnement chimique. Ce contrôle est le facteur décisif pour atteindre la pureté des matériaux et la perfection structurelle requises pour les composants électroniques de haute performance.

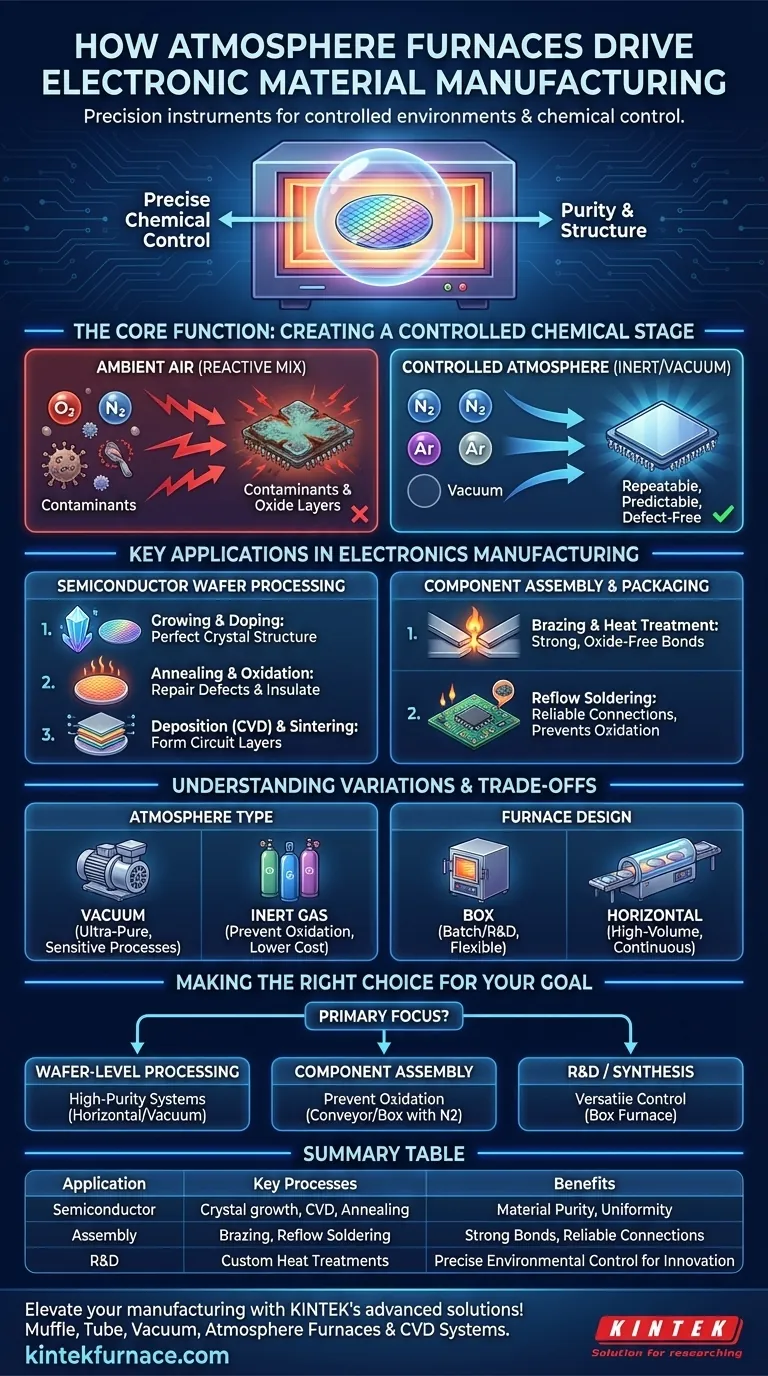

La fonction principale : Créer un environnement chimique contrôlé

Qu'est-ce qu'un four à atmosphère ?

Un four à atmosphère est une chambre à haute température où le gaz environnant est strictement contrôlé. Au lieu de chauffer les matériaux à l'air ambiant – qui est un mélange réactif d'azote, d'oxygène et d'autres éléments – il remplace l'air par une "atmosphère" spécifique et contrôlée.

Cette atmosphère peut être un gaz inerte comme l'azote ou l'argon, un gaz réactif pour un but spécifique, ou même un vide pour éliminer complètement tous les gaz. Ce contrôle transforme le four d'un simple four en un réacteur chimique précis.

Pourquoi ce contrôle est-il non négociable ?

Au niveau microscopique, la fabrication de matériaux électroniques est un processus de chimie contrôlée. Les éléments indésirables, en particulier l'oxygène, agissent comme des contaminants.

L'oxygène peut réagir avec les matériaux semi-conducteurs, créer des couches d'oxyde non intentionnelles et empêcher une liaison propre pendant la soudure ou le brasage. En éliminant ou en remplaçant l'air, un four à atmosphère élimine ces variables, garantissant que le processus est reproductible, prévisible et exempt de défauts.

Applications clés dans la fabrication électronique

Traitement des tranches de semi-conducteurs

Croissance et dopage : Pour qu'un semi-conducteur fonctionne, sa structure cristalline doit être quasi parfaite et il doit être "dopé" avec un nombre précis d'atomes d'impureté. Les fours à atmosphère fournissent l'environnement stable et de haute pureté nécessaire pour faire croître de grands lingots monocristallins et pour diffuser uniformément les dopants dans les tranches.

Recuit et oxydation : Le traitement à haute température peut créer des contraintes et des défauts dans le réseau cristallin d'un matériau. Le recuit est un processus de traitement thermique dans une atmosphère contrôlée qui répare ces dommages, améliorant les performances électriques. Inversement, l'oxydation contrôlée est utilisée intentionnellement pour faire croître des couches d'oxyde de silicium (SiO2) ultra-pures et uniformes, un isolant critique dans pratiquement toutes les puces modernes.

Dépôt et frittage : Les fours à atmosphère sont utilisés pour le dépôt chimique en phase vapeur (CVD), où les gaz réagissent à la surface de la tranche pour déposer des couches minces qui forment les couches du circuit. Ils sont également utilisés pour le frittage, un processus qui utilise la chaleur pour fusionner des matériaux en poudre en un composant solide et dense sans les faire fondre.

Assemblage et encapsulage de composants

Brasage et traitement thermique : De nombreux composants électroniques nécessitent l'assemblage de matériaux dissemblables. Le brasage dans une atmosphère inerte utilise un métal d'apport pour créer un joint solide sans oxyder et affaiblir les surfaces métalliques. Des traitements thermiques généraux sont également utilisés pour améliorer la résistance et la durabilité des fils et boîtiers métalliques.

Soudure par refusion : Lors de l'assemblage d'une carte de circuit imprimé, une atmosphère contrôlée d'azote empêche les pastilles de soudure microscopiques et les fils des composants de s'oxyder. Cela garantit que la soudure fondue peut "mouiller" et se lier proprement aux surfaces, créant des connexions électriques fiables et prévenant les joints défectueux.

Comprendre les variations et les compromis

Vide vs. atmosphère gazeuse inerte

Un four sous vide est un type extrême de four à atmosphère qui élimine presque toutes les molécules de gaz, créant un environnement ultra-pur idéal pour les processus sensibles comme la diffusion des tranches.

Un four à gaz inerte (utilisant de l'azote ou de l'argon) est plus courant pour des processus comme la soudure par refusion ou le brasage, où l'objectif principal est simplement d'empêcher l'oxydation. Il offre une excellente protection à un coût opérationnel inférieur à celui d'un système à vide poussé.

Fours à caisson vs. fours horizontaux

Cette distinction est liée à la conception physique et au flux de processus. Les fours à caisson sont généralement utilisés pour le traitement par lots, la R&D ou l'analyse thermique où la flexibilité est essentielle.

Les fours horizontaux sont de forme tubulaire et sont souvent utilisés dans les lignes de fabrication de semi-conducteurs à grand volume, permettant le traitement continu de nombreuses tranches avec une excellente uniformité. Le choix dépend de l'échelle de production, et non d'une différence fondamentale dans le besoin de contrôle atmosphérique.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de four dépend de l'objectif de fabrication spécifique et du niveau de pureté requis.

- Si votre objectif principal est le traitement des semi-conducteurs au niveau des tranches (diffusion, oxydation) : Vous avez besoin de systèmes de haute pureté comme les fours tubulaires horizontaux capables de maintenir le vide ou un gaz de processus spécifique.

- Si votre objectif principal est l'assemblage de composants (soudure, brasage) : Vous avez besoin d'un four qui empêche de manière fiable l'oxydation, où un four à convoyeur ou à caisson à atmosphère d'azote est souvent la solution la plus rentable.

- Si votre objectif principal est la R&D ou la synthèse de nouveaux matériaux : Vous avez besoin d'un système polyvalent, souvent un four à caisson, qui permet un contrôle précis sur une large gamme de températures et de mélanges de gaz.

En fin de compte, maîtriser les conditions atmosphériques à l'intérieur du four est fondamental pour maîtriser la production de matériaux électroniques modernes.

Tableau récapitulatif :

| Application | Processus clés | Avantages |

|---|---|---|

| Traitement des tranches de semi-conducteurs | Croissance cristalline, dopage, recuit, CVD | Assure la pureté des matériaux, le dopage uniforme, la réparation des défauts |

| Assemblage de composants | Brasage, soudure par refusion, traitement thermique | Empêche l'oxydation, assure des liaisons solides, des connexions fiables |

| R&D et synthèse de matériaux | Traitements thermiques personnalisés, mélanges de gaz | Soutient l'innovation avec un contrôle environnemental précis |

Améliorez votre fabrication de matériaux électroniques avec les solutions avancées de fours haute température de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des options sur mesure telles que des fours à moufle, tubulaires, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie assure un alignement précis avec vos besoins expérimentaux uniques, que ce soit pour le traitement des semi-conducteurs, l'assemblage de composants ou la R&D innovante. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer votre efficacité de production et la qualité de vos matériaux !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Qu'est-ce qu'un four à moufle avec protection atmosphérique ? Obtenez un traitement thermique précis dans des environnements contrôlés

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement