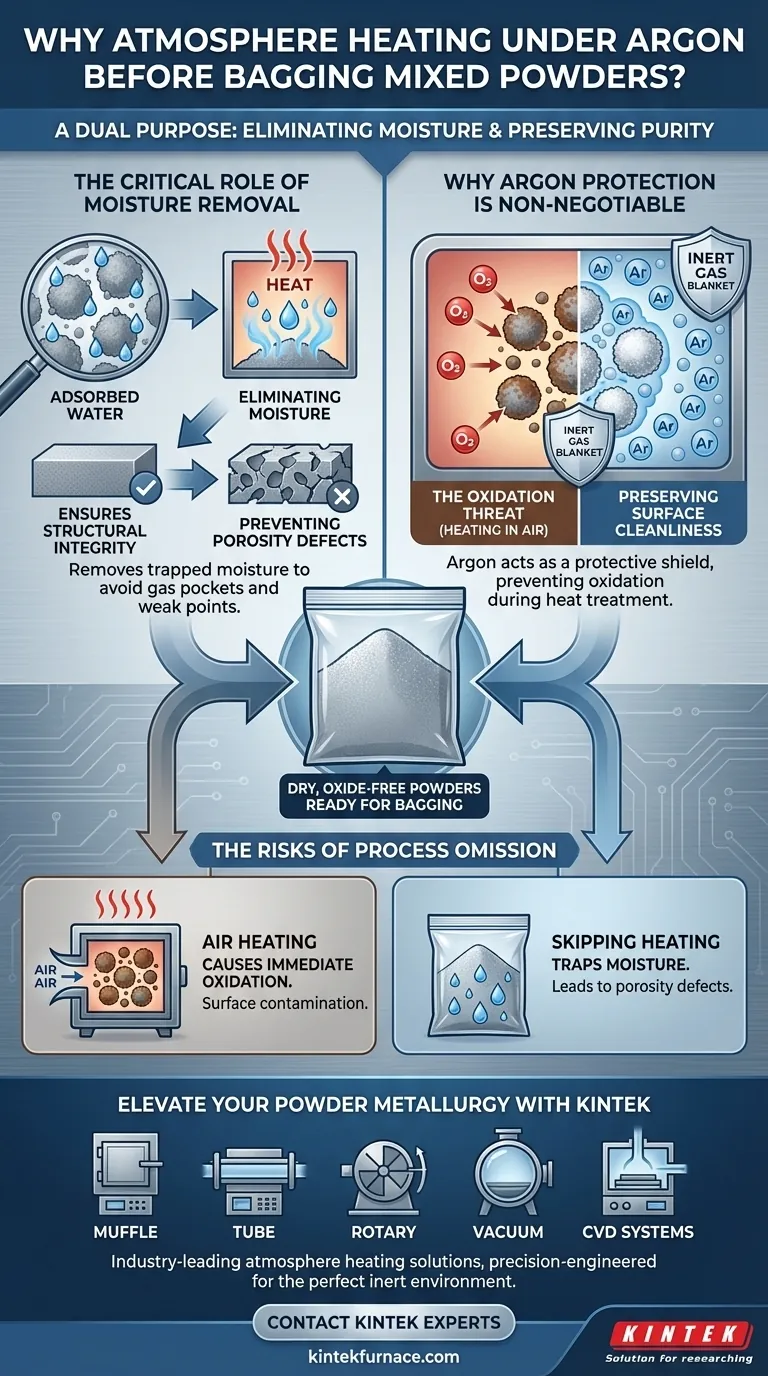

Le chauffage sous atmosphère d'argon remplit un double objectif : éliminer l'humidité tout en préservant strictement la pureté du matériau. En soumettant les poudres mélangées à la chaleur dans un environnement d'argon inerte, les fabricants éliminent efficacement les molécules d'eau adsorbées sans exposer les surfaces délicates de la poudre à l'oxygène, ce qui provoquerait autrement une oxydation rapide. Cette étape est essentielle pour garantir que la poudre est chimiquement stable et physiquement saine avant d'être scellée dans des sacs.

L'objectif principal de ce processus est d'éliminer les défauts de porosité causés par la contamination par l'humidité. L'atmosphère d'argon agit comme un écran protecteur, permettant au traitement thermique nécessaire de se dérouler sans induire d'oxydation, garantissant ainsi l'intégrité structurelle du produit final.

Le rôle essentiel de l'élimination de l'humidité

Élimination de l'eau adsorbée

Les poudres mélangées attirent et retiennent naturellement les molécules d'eau à leur surface, un phénomène connu sous le nom d'adsorption. Le chauffage de la poudre est la méthode la plus efficace pour éliminer cette humidité piégée.

Prévention des défauts de porosité

Si l'humidité reste dans la poudre lors des étapes de traitement ultérieures, elle peut se vaporiser et créer des poches de gaz. Ces poches entraînent une porosité, qui sont des vides microscopiques qui affaiblissent le matériau final.

Assurer l'intégrité structurelle

En éliminant l'humidité avant l'ensachage, vous minimisez le risque de défauts internes. Cela garantit que le composant final conserve la densité et la résistance attendues.

Pourquoi la protection par argon est non négociable

La menace de l'oxydation

La chaleur accélère les réactions chimiques, rendant les poudres très sensibles à l'oxydation si elles sont exposées à l'air. L'utilisation d'un équipement de chauffage sous atmosphère crée un environnement contrôlé qui exclut l'oxygène.

La fonction du gaz inerte

L'argon est un gaz inerte, ce qui signifie qu'il ne réagit pas chimiquement avec les poudres métalliques. Il crée une "couverture" autour des particules pendant le cycle de chauffage.

Préservation de la propreté de surface

Cet environnement protecteur garantit que, bien que l'humidité soit éliminée, la surface de la poudre reste métallique et propre. Une surface propre est essentielle pour une bonne liaison et des performances dans les étapes de fabrication ultérieures.

Les risques de l'omission du processus

La conséquence du chauffage à l'air

Tenter de sécher les poudres à l'air libre échangerait un problème contre un autre. Bien que l'humidité puisse s'évaporer, la chaleur provoquerait l'oxydation immédiate des particules de poudre.

Le coût de la rétention d'humidité

Sauter complètement l'étape de chauffage pour éviter l'oxydation laisse l'humidité piégée dans le sac. Cette eau résiduelle sert de contaminant direct, entraînant des défauts de porosité inévitables dans le produit final.

Faire le bon choix pour votre objectif

Ce processus agit comme un dernier contrôle qualité avant que le matériau ne soit scellé pour le stockage ou le transport. Pour maximiser l'efficacité de votre préparation de poudre :

- Si votre objectif principal est de réduire les défauts : Priorisez le cycle de chauffage pour garantir que toute l'humidité adsorbée soit complètement éliminée, éliminant ainsi la cause profonde de la porosité.

- Si votre objectif principal est la chimie de surface : Surveillez strictement l'environnement d'argon pour empêcher toute trace d'oxygène de compromettre la propreté de la poudre pendant la phase de chauffage.

Le chauffage contrôlé sous argon est le seul moyen d'obtenir des poudres sèches et sans oxydation, prêtes pour des applications de haute performance.

Tableau récapitulatif :

| Exigence du processus | Objectif et avantage | Impact de l'omission |

|---|---|---|

| Protection par argon | Prévient l'oxydation de la poudre en créant un bouclier inerte | Contamination de la poudre et oxydation de surface |

| Chauffage sous atmosphère | Élimine l'humidité adsorbée des surfaces de poudre | Vaporisation entraînant des poches de gaz et de la porosité |

| Étape avant l'ensachage | Assure la stabilité chimique et physique à long terme | Humidité piégée causant des défauts internes du matériau |

Élevez votre métallurgie des poudres avec KINTEK

Ne laissez pas l'humidité ou l'oxydation compromettre l'intégrité de votre matériau. KINTEK fournit des solutions de chauffage sous atmosphère leaders de l'industrie, notamment des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous conçus avec précision pour fournir l'environnement inerte parfait pour vos poudres. Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour répondre à vos besoins de production uniques.

Prêt à éliminer la porosité et à garantir des résultats sans oxydation ? Contactez les experts KINTEK dès aujourd'hui pour trouver le four haute température idéal pour votre laboratoire ou votre ligne de production.

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quels sont les principaux avantages d'un four à atmosphère de type boîte expérimental ? Obtenez un contrôle environnemental précis pour les matériaux avancés

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Comment fonctionne un four à atmosphère contrôlée de type batch ? Maîtrisez le traitement thermique de précision pour des matériaux supérieurs