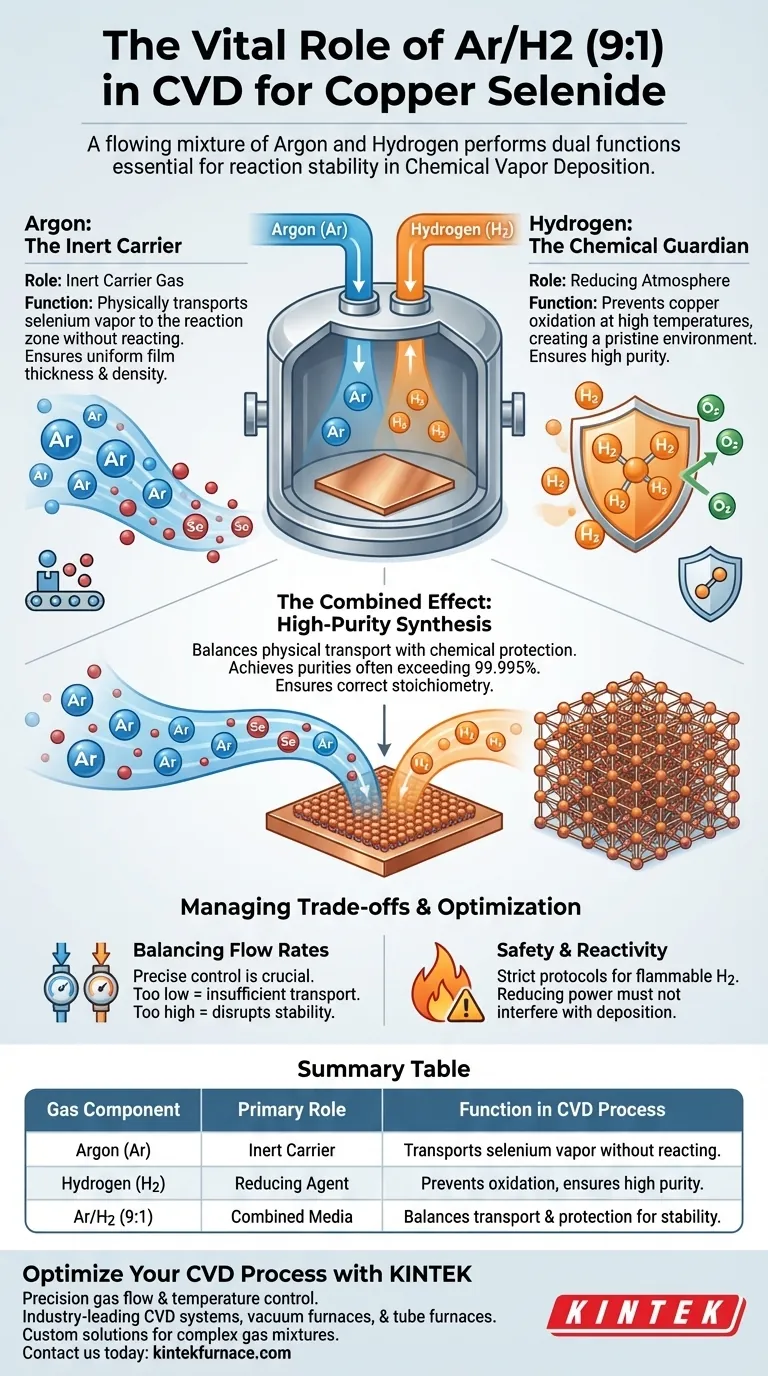

Le mélange circulant d'Argon et d'Hydrogène (Ar/H2) remplit deux fonctions distinctes mais complémentaires, essentielles à la stabilité de la réaction. L'Argon agit comme mécanisme de transport physique des réactifs, tandis que l'Hydrogène crée un bouclier chimique contre les impuretés. Sans cette combinaison précise, la synthèse de séléniure de cuivre pur serait compromise par l'oxydation et une livraison incohérente.

Le défi principal en dépôt chimique en phase vapeur (CVD) est de délivrer les réactifs tout en maintenant un environnement vierge. Le mélange Ar/H2 répond à cela en utilisant un support inerte pour déplacer la vapeur de sélénium et un agent réducteur pour prévenir l'oxydation du cuivre, garantissant ainsi que le matériau final respecte les normes de haute pureté.

La Mécanique du Mélange Gazeux

Le mélange 9:1 n'est pas arbitraire ; il représente un équilibre entre le transport physique et la protection chimique. Chaque composant répond à une exigence spécifique du processus CVD.

Argon : Le Transporteur Inerte

L'Argon (Ar) sert de « véhicule » dans ce processus. Son rôle principal est d'agir comme gaz porteur.

Étant donné que l'Argon est chimiquement inerte, il ne participe pas à la réaction elle-même. Au lieu de cela, il crée un flux constant qui transporte la vapeur de sélénium de sa source vers le substrat de feuille de cuivre.

Ce transport constant garantit que le sélénium est délivré de manière homogène dans la zone de réaction, ce qui est vital pour obtenir une épaisseur et une densité de film uniformes.

Hydrogène : Le Gardien Chimique

L'Hydrogène (H2) sert de « bouclier ». Son rôle principal est de fournir une atmosphère réductrice.

Les processus CVD nécessitent généralement des températures élevées pour initier les réactions chimiques. À ces températures élevées, le substrat de feuille de cuivre est très susceptible de réagir avec tout oxygène résiduel, ce qui entraîne une oxydation.

L'Hydrogène inhibe cette oxydation. En réagissant avec les oxydants potentiels, il maintient un environnement pur, garantissant que le sélénium réagit directement avec le cuivre plutôt qu'avec les oxydes de cuivre.

Le Résultat : Synthèse de Haute Pureté

L'effet combiné de ces gaz influence directement la qualité du matériau final.

Prévention de la Contamination

L'un des principaux avantages du CVD est la capacité de produire des matériaux d'une pureté dépassant souvent 99,995 %.

La présence d'Hydrogène est essentielle pour maintenir cette norme. Si la feuille de cuivre s'oxyderait, des impuretés et des défauts seraient introduits dans le réseau cristallin du séléniure de cuivre.

Assurer la Stoichiométrie Correcte

Pour que le séléniure de cuivre se forme correctement, la réaction doit avoir lieu entre le cuivre pur et la vapeur de sélénium.

En éliminant l'oxygène et en empêchant la formation d'oxydes, le mélange gazeux garantit que la réaction chimique suit la voie prévue. Cela permet au matériau de se conformer de manière homogène au substrat et d'atteindre une densité proche de la théorique.

Comprendre les Compromis

Bien que nécessaire, l'utilisation de ce mélange gazeux spécifique nécessite une gestion minutieuse des variables du processus.

Équilibrer les Débits

Le débit du mélange Ar/H2 doit être contrôlé avec précision.

Si le débit est trop faible, le transport de la vapeur de sélénium peut être insuffisant, entraînant des vitesses de croissance lentes ou une couverture inégale. Si le débit est trop élevé, il peut perturber la stabilité thermique du substrat ou emporter les réactifs avant qu'ils ne puissent se déposer.

Sécurité et Réactivité

L'Hydrogène est hautement inflammable. Bien qu'essentiel pour réduire l'oxydation, son introduction dans un four à haute température nécessite des protocoles de sécurité stricts pour prévenir la combustion en dehors de la zone de réaction contrôlée.

De plus, le pouvoir « réducteur » de l'hydrogène doit être équilibré ; il est destiné à réduire les oxydes, et non à interférer avec le dépôt principal de la structure séléniure.

Faire le Bon Choix pour Votre Objectif

Lors de l'optimisation de votre processus CVD pour le séléniure de cuivre, réfléchissez à la manière dont vos objectifs spécifiques influencent la gestion de ce mélange gazeux.

- Si votre objectif principal est la Pureté : Privilégiez la concentration d'Hydrogène et assurez-vous que le système est étanche pour maintenir une atmosphère strictement réductrice qui élimine tous les oxydes.

- Si votre objectif principal est l'Uniformité : Concentrez-vous sur la stabilité du débit d'Argon pour garantir que la vapeur de sélénium est transportée uniformément sur toute la surface de la feuille de cuivre.

En maîtrisant les rôles doubles de transport et de protection, vous assurez la synthèse de séléniure de cuivre de haute qualité et sans défaut.

Tableau Récapitulatif :

| Composant Gazeux | Rôle Principal | Fonction dans le Processus CVD |

|---|---|---|

| Argon (Ar) | Transporteur Inerte | Transporte la vapeur de sélénium vers le substrat sans réagir. |

| Hydrogène (H2) | Agent Réducteur | Prévient l'oxydation du cuivre et assure une haute pureté du matériau. |

| Ar/H2 (9:1) | Média Combiné | Équilibre le transport physique avec la protection chimique pour la stabilité. |

Optimisez Votre Processus CVD avec KINTEK

La précision du débit de gaz et du contrôle de la température fait la différence entre un essai raté et une synthèse de haute pureté. KINTEK fournit des systèmes CVD, des fours sous vide et des fours tubulaires de pointe, conçus pour manipuler des mélanges gazeux complexes comme Ar/H2 avec une sécurité et une précision absolues.

Soutenus par une R&D experte et une fabrication spécialisée, nos équipements sont entièrement personnalisables pour répondre à vos exigences uniques de laboratoire. Que vous synthétisiez du séléniure de cuivre ou développiez des couches minces de nouvelle génération, nos systèmes garantissent le chauffage uniforme et la stabilité atmosphérique dont vous avez besoin.

Prêt à élever votre science des matériaux ? Contactez-nous dès aujourd'hui pour trouver votre solution de four personnalisée !

Guide Visuel

Références

- Rajesh Rajasekharan, Manikoth M. Shaijumon. Bifunctional Current Collectors for Lean‐Lithium Metal Batteries. DOI: 10.1002/adfm.202502473

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment le CVD se compare-t-il à d'autres méthodes de revêtement comme le PVD ? Découvrez la meilleure solution pour votre application

- Quelles stratégies avancées peuvent être utilisées pour maximiser les avantages des revêtements CVD ? Atteignez des performances optimales grâce à une collaboration experte

- En quoi un four tubulaire CVD diffère-t-il des autres fours tubulaires ?Principales différences structurelles et fonctionnelles

- Quels sont les différents types de CVD basés sur la pression de fonctionnement et le système de chauffage ? Explorez les méthodes clés pour un dépôt de film supérieur

- Quels sont les composants clés d'un système CVD ? Maîtrisez le dépôt de couches minces pour votre laboratoire

- Quelles sont certaines des applications du CVD dans diverses industries ? Découvrez comment le CVD transforme les matériaux pour des utilisations de haute technologie.

- Quelle est la fonction d'un pyromètre infrarouge dans la croissance de β-Ga2O3 ? Clé pour un contrôle précis de la température MOCVD

- Quels sont les avantages du TMGa dans la MOCVD de l'oxyde de gallium bêta ? Atteindre des taux de croissance élevés et une évolutivité industrielle