Le principal avantage de l'utilisation du triméthylgallium (TMGa) dans les procédés MOCVD est sa pression de vapeur exceptionnellement élevée. Cette propriété physique permet de générer un flux élevé de précurseurs de gallium, ce qui est le mécanisme direct requis pour atteindre des taux de croissance de film élevés pour l'oxyde de gallium bêta ($\beta\text{-Ga}_2\text{O}_3$).

Point clé à retenir La transition de l'oxyde de gallium bêta du laboratoire à la fabrication industrielle à grande échelle dépend de l'efficacité du processus. Le TMGa est le précurseur préféré car sa pression de vapeur élevée soutient les taux de croissance rapides nécessaires à la fabrication de dispositifs commercialement viables.

Le rôle critique de la pression de vapeur

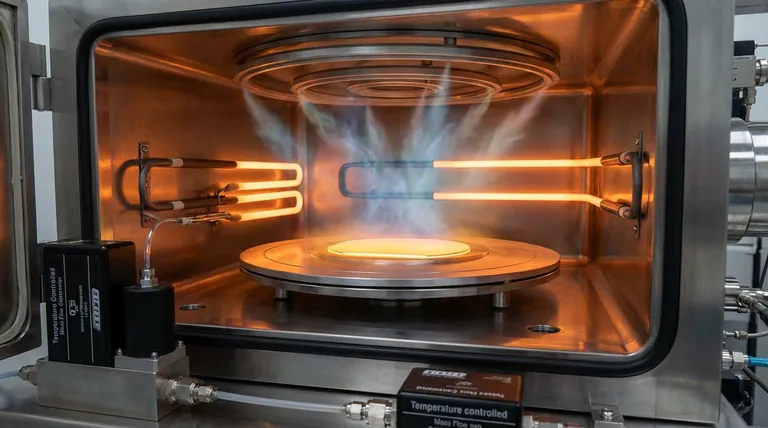

En dépôt chimique en phase vapeur organométallique (MOCVD), l'efficacité du processus de dépôt est fortement dictée par les propriétés physiques du matériau source.

Assurer un flux de gallium suffisant

Pour que la réaction chimique se déroule efficacement, le système doit être alimenté en quantité adéquate de réactif.

Le TMGa possède une pression de vapeur intrinsèquement élevée. Cette caractéristique garantit qu'une quantité substantielle de gallium est facilement vaporisée et transportée dans la chambre de réaction, créant ainsi un "flux suffisant" de précurseur.

Favoriser des taux de croissance élevés

La disponibilité du précurseur influence directement la rapidité avec laquelle le film cristallin peut être formé.

Étant donné que le TMGa fournit un flux élevé et constant de gallium, le système MOCVD peut maintenir des taux de croissance de film élevés. Sans cette pression de vapeur élevée, le système serait "affamé" de gallium, ce qui entraînerait des cycles de dépôt lents et inefficaces, peu pratiques pour de nombreuses applications.

Implications pour la mise à l'échelle industrielle

Bien que la recherche en laboratoire puisse tolérer des processus plus lents, la viabilité commerciale est déterminée par le débit.

Combler le fossé vers la fabrication

Le passage des dispositifs expérimentaux à la production de masse nécessite des processus à la fois fiables et rapides.

Les taux de croissance élevés rendus possibles par le TMGa sont essentiels pour la fabrication industrielle à grande échelle de dispositifs $\beta\text{-Ga}_2\text{O}_3$. En réduisant le temps nécessaire pour faire croître des couches épaisses et de haute qualité, le TMGa rend le processus de fabrication économiquement réalisable.

Comprendre les compromis

Bien que la pression de vapeur élevée soit avantageuse pour la vitesse, elle introduit des défis spécifiques en matière de contrôle des processus.

Gestion d'un flux élevé

L'avantage d'un flux élevé est aussi un inconvénient potentiel s'il n'est pas géré avec précision.

Les sources à haute pression de vapeur nécessitent des débitmètres massiques robustes et une gestion précise de la température du bubbler. Si le flux devient excessif ou instable, il peut entraîner une mauvaise qualité cristalline ou des pré-réactions en phase gazeuse, plutôt que sur la surface du substrat.

Faire le bon choix pour votre objectif

La sélection du TMGa est largement une décision motivée par le besoin d'efficacité et de débit dans le processus MOCVD.

- Si votre objectif principal est l'évolutivité industrielle : Privilégiez le TMGa pour maximiser le débit et atteindre les taux de croissance requis pour une fabrication rentable.

- Si votre objectif principal est la stabilité du processus : Assurez-vous que votre équipement MOCVD est conçu pour gérer des sources à haute pression de vapeur avec un contrôle de débit précis afin d'utiliser le flux élevé sans compromettre l'uniformité du film.

En tirant parti de la pression de vapeur élevée du TMGa, vous éliminez efficacement le goulot d'étranglement de la livraison des précurseurs, ouvrant la voie à la production évolutive de dispositifs.

Tableau récapitulatif :

| Caractéristique | Avantage du TMGa | Impact sur la production |

|---|---|---|

| Pression de vapeur | Exceptionnellement élevée | Assure un flux de précurseur élevé pour une réaction rapide |

| Taux de croissance | Vitesse supérieure | Permet la formation de couches épaisses en cycles plus courts |

| Préparation industrielle | Débit élevé | Essentiel pour la fabrication de masse rentable |

| Livraison du précurseur | Transport efficace | Empêche la "carence" en gallium pendant le dépôt |

Optimisez votre dépôt de couches minces avec KINTEK

Atteindre l'équilibre parfait entre des taux de croissance élevés et une qualité cristalline dans la production de $\beta$-Ga2O3 nécessite un équipement conçu avec précision. KINTEK fournit l'expertise et le matériel avancé nécessaires pour gérer efficacement les précurseurs à haute pression de vapeur comme le TMGa.

Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum, CVD/MOCVD, et d'autres fours haute température de laboratoire, tous personnalisables pour vos besoins uniques en matière de recherche et d'industrie des semi-conducteurs.

Prêt à faire passer votre production à l'échelle supérieure ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Références

- D. Gogova, Vanya Darakchieva. High crystalline quality homoepitaxial Si-doped <i>β</i>-Ga2O3(010) layers with reduced structural anisotropy grown by hot-wall MOCVD. DOI: 10.1116/6.0003424

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelles sont les applications courantes du dépôt chimique en phase vapeur ? Débloquez des films minces haute performance pour votre industrie

- Quels sont les avantages de la stérilisation par vapeur chimique ? Protégez vos instruments métalliques de la rouille et de l'opacification

- Quelle est la fonction du traitement thermique à l'argon à 800 °C dans la préparation des CNT ? Maîtriser l'ingénierie des substrats en continu

- Quel type d'alimentation électrique est utilisé dans les fours CVD ? Découvrez les systèmes SCR de précision pour des films minces supérieurs

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du dépôt physique en phase vapeur (PVD) ? Choisissez la bonne méthode pour votre application

- Quels sont les défis associés au CVD ? Surmonter les obstacles liés aux coûts, au contrôle et à la sécurité

- Quel rôle joue un système de dépôt chimique en phase vapeur (CVD) dans la croissance des films de CsPbBr3 ? Maîtriser la précision monocristalline.

- Quelles sont les tailles de tubes de quartz compatibles avec ces systèmes CVD ? Optimisez Votre Processus avec des Tubes de 1 Pouce ou de 2 Pouces