En bref, les processus de dépôt chimique en phase vapeur (CVD) sont principalement classés en fonction de leur pression de fonctionnement et de la méthode utilisée pour chauffer le substrat. Basé sur la pression, les principaux types sont le CVD à pression atmosphérique (APCVD), le CVD à basse pression (LPCVD) et le CVD assisté par plasma (PECVD). Basés sur le système de chauffage, ils sont classés comme réacteurs à paroi chaude ou à paroi froide.

Le choix entre ces types de CVD n'est pas arbitraire ; il représente un compromis fondamental entre la vitesse de dépôt, la qualité du film, la complexité du processus et le coût. Comprendre cet équilibre est essentiel pour sélectionner la bonne méthode pour une application spécifique.

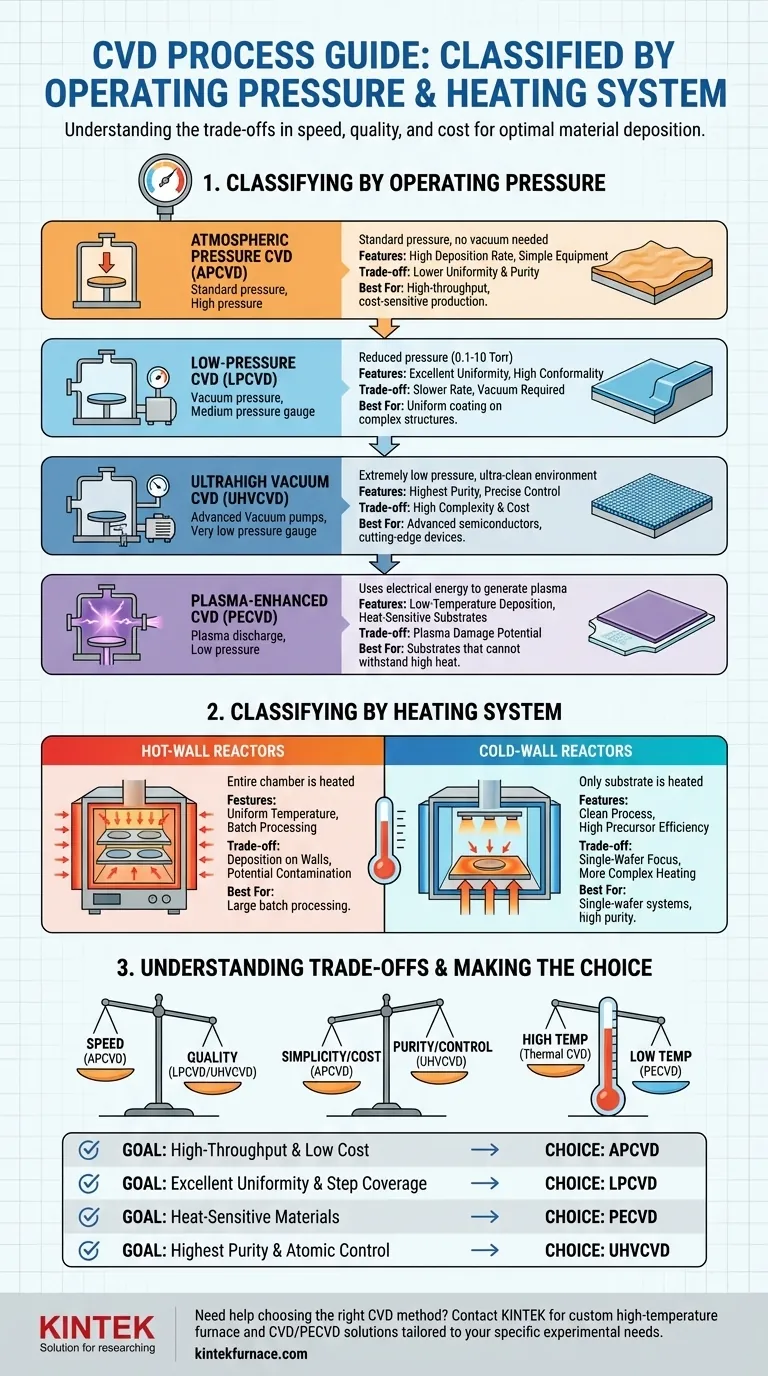

Classification du CVD par pression de fonctionnement

La pression à l'intérieur de la chambre de réaction dicte la manière dont les molécules de gaz se déplacent et interagissent. Cela a un impact profond sur la qualité du film déposé.

CVD à pression atmosphérique (APCVD)

L'APCVD fonctionne à la pression atmosphérique standard. Cela rend l'équipement plus simple et moins cher, car aucun système de vide coûteux n'est requis.

En raison de la haute pression, les molécules de gaz entrent fréquemment en collision, ce qui conduit à un libre parcours moyen plus court. Cela entraîne souvent une uniformité et une pureté du film inférieures, mais permet des taux de dépôt très élevés.

CVD à basse pression (LPCVD)

Le LPCVD fonctionne à une pression réduite, généralement comprise entre 0,1 et 10 Torr. C'est l'une des méthodes les plus courantes utilisées dans la fabrication moderne.

La pression plus basse augmente le libre parcours moyen des gaz réactifs. Cela permet aux molécules de revêtir les surfaces plus uniformément, ce qui améliore l'uniformité du film et sa conformabilité (la capacité à revêtir des structures 3D complexes).

CVD sous ultra-vide (UHVCVD)

Comme son nom l'indique, l'UHVCVD fonctionne à des pressions encore plus basses que le LPCVD, créant un environnement extrêmement propre.

Ce processus est utilisé lorsque l'on exige une pureté de film exceptionnelle et un contrôle précis de l'épaisseur des couches, souvent pour des dispositifs semi-conducteurs avancés. Le compromis est une complexité et un coût d'équipement considérablement accrus.

CVD assisté par plasma (PECVD)

Le PECVD est un cas particulier qui fonctionne également à basse pression. Cependant, il ne repose pas uniquement sur l'énergie thermique pour déclencher la réaction.

Au lieu de cela, il utilise un champ électrique pour générer un plasma, qui énergise les gaz précurseurs. Cela permet un dépôt à des températures beaucoup plus basses que les méthodes de CVD thermique, ce qui le rend idéal pour les substrats qui ne peuvent pas supporter une chaleur élevée.

Classification du CVD par système de chauffage

La méthode de fourniture d'énergie thermique au substrat définit la conception du réacteur et influence l'efficacité et la propreté du processus.

Réacteurs à paroi chaude

Dans une conception à paroi chaude, toute la chambre de processus est chauffée de l'extérieur. Cela crée un profil de température très uniforme sur les substrats.

Cette conception est excellente pour traiter de grands lots de plaquettes simultanément. Cependant, le dépôt se produit sur les parois de la chambre ainsi que sur le substrat, consommant des précurseurs et créant des particules qui peuvent contaminer les films.

Réacteurs à paroi froide

Dans une conception à paroi froide, seul le support de substrat (le "suscepteur") est directement chauffé, tandis que les parois de la chambre restent froides. Le chauffage est généralement réalisé à l'aide de lampes ou d'une bobine d'induction.

Cette approche minimise le dépôt indésirable sur les parois du réacteur, ce qui conduit à un processus plus propre et à une plus grande efficacité des précurseurs. C'est la conception dominante pour les systèmes de traitement de plaquettes individuelles.

Comprendre les compromis

Le choix d'une méthode de CVD implique d'équilibrer des priorités techniques et économiques concurrentes.

Qualité vs. Vitesse

Il existe un compromis direct entre le taux de dépôt et la qualité du film. Les systèmes à haute pression comme l'APCVD sont rapides mais produisent des films de qualité inférieure. Les systèmes à basse pression comme le LPCVD sont plus lents mais offrent une uniformité et une conformabilité supérieures.

Température vs. Compatibilité des substrats

Des températures élevées sont nécessaires en CVD thermique (APCVD, LPCVD) pour décomposer les molécules précurseurs. Si votre substrat est sensible à la chaleur (comme de nombreux plastiques ou des plaquettes semi-conductrices pré-traitées), ces méthodes sont inadaptées. Le PECVD surmonte cette limitation en utilisant l'énergie du plasma au lieu d'une chaleur élevée.

Simplicité vs. Pureté

Les systèmes les plus simples et les moins coûteux fonctionnent à pression atmosphérique (APCVD). À mesure que l'on passe à des pressions plus basses (LPCVD) et à des ultravides (UHVCVD), le besoin en matériel de vide complexe et coûteux augmente considérablement, mais la pureté du film résultant augmente également.

Faire le bon choix pour votre objectif

Votre objectif spécifique détermine le processus CVD optimal.

- Si votre objectif principal est une production à haut débit au coût le plus bas : L'APCVD est souvent le choix le plus approprié, à condition qu'une qualité de film modérée soit acceptable.

- Si votre objectif principal est une excellente uniformité de film et une bonne couverture de marche : Le LPCVD est le cheval de bataille de l'industrie pour un large éventail d'applications critiques.

- Si votre objectif principal est le dépôt sur des matériaux sensibles à la chaleur : Le PECVD est le choix nécessaire, car il permet une croissance de film de haute qualité à basse température.

- Si votre objectif principal est d'atteindre la plus haute pureté de film possible et un contrôle au niveau atomique : L'UHVCVD est requis pour le développement de dispositifs électroniques et photoniques de pointe.

En fin de compte, le choix de la bonne technique CVD est une décision d'ingénierie critique qui impacte directement les performances et la faisabilité du produit final.

Tableau récapitulatif :

| Type de CVD | Pression de fonctionnement | Système de chauffage | Caractéristiques clés | Idéal pour |

|---|---|---|---|---|

| APCVD | Atmosphérique | Paroi chaude/Paroi froide | Taux de dépôt élevé, faible coût, qualité modérée | Applications à haut débit, sensibles aux coûts |

| LPCVD | Basse (0.1-10 Torr) | Paroi chaude | Excellente uniformité, conformabilité, taux plus lent | Dépôt de film uniforme sur des structures complexes |

| UHVCVD | Ultra-vide | Paroi chaude/Paroi froide | Pureté la plus élevée, contrôle précis, coût élevé | Semi-conducteurs avancés, films de haute pureté |

| PECVD | Basse | Paroi chaude/Paroi froide | Dépôt à basse température, utilise le plasma | Substrats sensibles à la chaleur, processus à basse température |

| Paroi chaude | Varie | Toute la chambre chauffée | Température uniforme, traitement par lots, contamination potentielle | Traitement de grands lots |

| Paroi froide | Varie | Seul le substrat chauffé | Processus propre, haute efficacité des précurseurs, traitement de plaquettes individuelles | Systèmes à plaquette unique, contamination minimale |

Vous avez du mal à choisir la bonne méthode CVD pour les besoins uniques de votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à divers laboratoires. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales — que vous ayez besoin d'un débit élevé, d'une qualité de film supérieure ou d'une compatibilité à basse température. Laissez-nous vous aider à optimiser vos processus et à obtenir de meilleurs résultats. Contactez-nous dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Que sont les hétérostructures 2D et comment sont-elles créées à l'aide de fours tubulaires CVD ? Libérez l'ingénierie des matériaux à l'échelle atomique

- Quelles tendances futures sont attendues dans le développement des fours tubulaires CVD ? Découvrez des systèmes plus intelligents et plus polyvalents

- Quelles sont les applications pratiques des milieux de grille préparés par des fours tubulaires CVD ? Débloquez l'électronique avancée et plus encore

- Quels sont les avantages opérationnels d'un four tubulaire CVD ? Améliorez la précision et l'efficacité dans votre laboratoire

- Quels sont les avantages des systèmes de frittage par four tubulaire CVD ? Obtenez un contrôle supérieur des matériaux et une pureté accrue