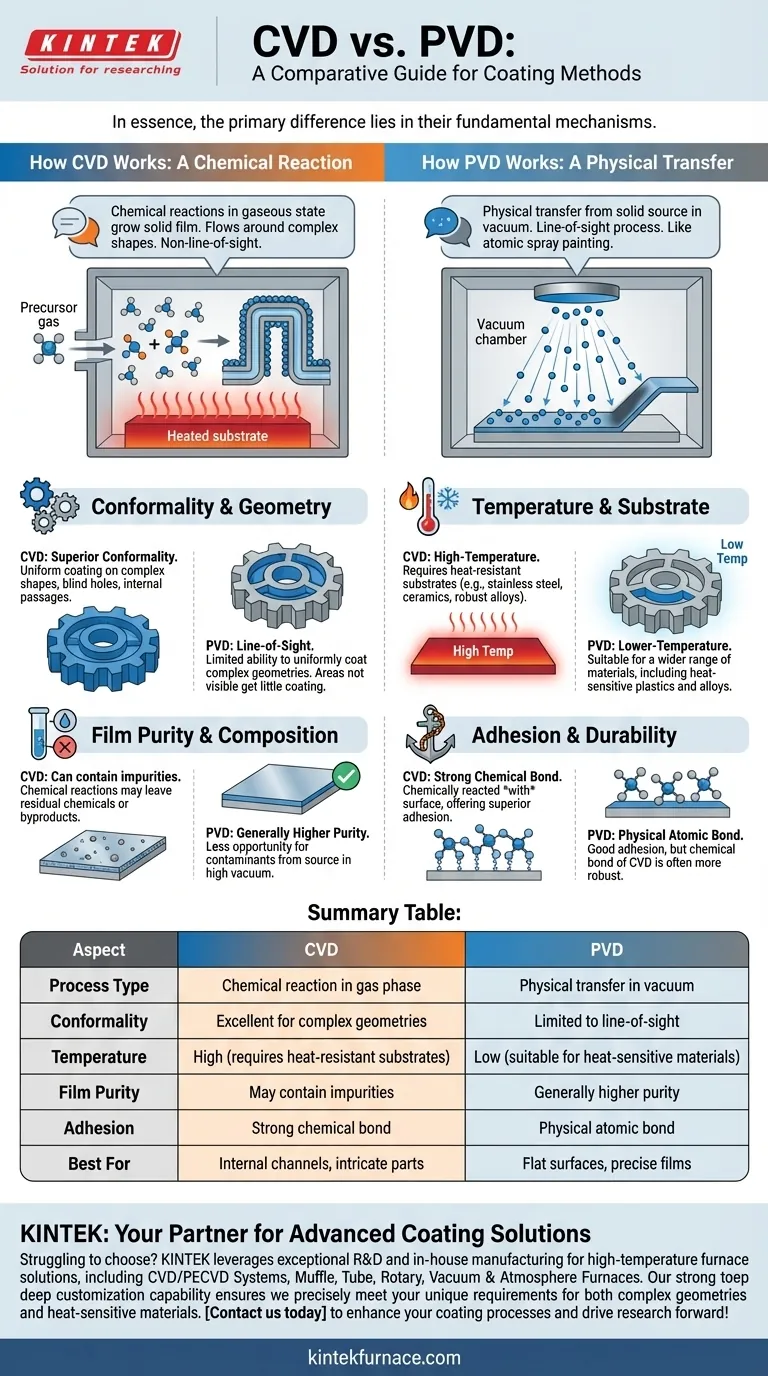

En substance, la principale différence entre le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD) réside dans leurs mécanismes fondamentaux. Le CVD utilise des réactions chimiques en phase gazeuse pour former un film solide sur une surface chauffée, permettant au revêtement de « couler » dans et autour des formes complexes. En revanche, le PVD est un processus physique, en ligne de visée, qui transfère le matériau d'une source solide à un substrat sous vide, similaire à la peinture en aérosol au niveau atomique.

Le choix entre CVD et PVD ne repose pas sur lequel est « meilleur », mais sur lequel est approprié pour la tâche. Le CVD excelle dans le revêtement uniforme de pièces complexes et résistantes à la chaleur via une réaction chimique, tandis que le PVD offre une méthode à plus basse température pour déposer des films exceptionnellement purs sur des surfaces dans sa ligne de visée.

Le processus fondamental : chimique contre physique

La distinction fondamentale qui détermine toutes les autres différences entre ces deux méthodes est la manière dont le matériau de revêtement arrive et se forme sur la surface de la pièce, également appelée substrat.

Comment fonctionne le CVD : une réaction chimique

Le CVD est un processus au cours duquel des gaz précurseurs volatils sont introduits dans une chambre de réaction contenant un substrat chauffé.

La température élevée fournit l'énergie nécessaire pour déclencher une réaction chimique entre les gaz. Cette réaction produit un nouveau matériau solide qui se dépose sur le substrat, formant un film mince.

Comme cela se produit en phase gazeuse, le revêtement peut pénétrer dans toute la chambre, recouvrant uniformément toutes les surfaces exposées, y compris les canaux internes complexes et les géométries complexes. Il n'est pas limité par la ligne de visée.

Comment fonctionne le PVD : un transfert physique

Le PVD englobe une famille de méthodes de dépôt sous vide où un matériau source solide ou liquide est vaporisé puis transporté vers le substrat.

Il s'agit d'un processus physique — aucune réaction chimique n'est destinée à former le film. Le matériau est éjecté d'une source (la « cible ») et voyage en ligne droite jusqu'à ce qu'il frappe le substrat, où il se condense à nouveau en un film solide.

Cette nature en ligne de visée signifie que le PVD est excellent pour revêtir des surfaces planes ou légèrement courbes, mais il a du mal à revêtir des contre-dépouilles, des coins vifs ou l'intérieur d'un tube étroit.

Distingueurs clés de performance

Comprendre la différence de processus aide à expliquer les résultats pratiques pour votre pièce. La décision d'utiliser le CVD ou le PVD dépend de ces caractéristiques de performance clés.

Conformité et géométrie

Le CVD présente une conformité supérieure. Parce qu'il repose sur une réaction en phase gazeuse, il peut produire une épaisseur de revêtement très uniforme sur des pièces aux formes extrêmement complexes, aux trous borgnes et aux passages internes.

Le PVD est un processus en ligne de visée. Cela limite sa capacité à revêtir uniformément des géométries complexes. Les zones qui ne sont pas directement « visibles » par la source de matériau recevront peu ou pas de revêtement.

Température et compatibilité du substrat

Le PVD est un processus à plus basse température. Cela le rend adapté à une gamme plus large de matériaux, y compris les plastiques sensibles à la température, certains alliages et autres substrats qui seraient endommagés par une chaleur élevée.

Le CVD est un processus à haute température. La chaleur est nécessaire pour entraîner la réaction chimique. Cela limite son utilisation aux substrats capables de résister à ces températures élevées, tels que l'acier inoxydable, les céramiques et certains alliages robustes.

Pureté et composition du film

Le PVD produit généralement des films de plus haute pureté. Puisqu'il s'agit d'un transfert physique d'un matériau source connu dans un vide poussé, il y a moins de possibilités que des contaminants ou des sous-produits soient incorporés dans le film. Cela permet un contrôle précis des propriétés du revêtement.

Les films CVD peuvent contenir des impuretés. Les réactions chimiques peuvent parfois être incomplètes ou avoir des réactions secondaires, laissant potentiellement des produits chimiques résiduels ou des sous-produits dans le revêtement final.

Adhérence et durabilité

Le CVD crée une liaison chimique solide. Le revêtement n'est pas seulement posé sur la surface ; il réagit chimiquement avec la surface. Cela entraîne généralement une adhérence supérieure.

Les films PVD adhèrent par liaison atomique, mais c'est une liaison physique. Bien que l'adhérence PVD soit très bonne pour la plupart des applications, la liaison chimique formée par le CVD est souvent considérée comme plus robuste.

Comprendre les compromis et les limites

Aucun processus n'est parfait. Choisir correctement signifie être conscient des compromis inhérents à chaque méthode.

La contrainte de haute température du CVD

Le principal inconvénient du CVD est sa dépendance aux températures élevées. Cela disqualifie immédiatement de nombreux matériaux et peut modifier les propriétés du substrat lui-même.

La limitation en ligne de visée du PVD

Pour le PVD, la principale limite est la géométrie. Si vous devez revêtir l'intérieur d'un composant ou d'une pièce comportant des caractéristiques profondes et étroites, le PVD n'est souvent pas une option viable sans mécanismes de rotation de pièce complexes et coûteux.

Complexité du processus et sécurité

Les processus CVD peuvent être plus complexes, impliquant la gestion de gaz précurseurs réactifs, et parfois dangereux. Cela nécessite des protocoles de sécurité stricts. Le PVD est mécaniquement plus simple et présente généralement moins de risques chimiques.

Masquage et revêtement sélectif

Il est très difficile de masquer des zones sur une pièce pour empêcher le revêtement pendant un processus CVD, car le gaz réactif pénètre presque partout. Le PVD, étant en ligne de visée, est beaucoup plus facile à masquer pour un revêtement sélectif.

Faire le bon choix pour votre application

Votre objectif spécifique dictera la technologie de revêtement optimale. Utilisez ces directives pour prendre une décision lucide.

- Si votre objectif principal est de revêtir des géométries internes complexes : Le CVD est le bon choix en raison de sa nature non dépendante de la ligne de visée et de son excellente conformité.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur : Le PVD est le choix nécessaire car il fonctionne à des températures nettement plus basses.

- Si votre objectif principal est d'obtenir la pureté de film la plus élevée possible : Le PVD offre un contrôle plus précis et un environnement de dépôt plus propre.

- Si votre objectif principal est de créer la liaison chimique la plus solide possible avec un substrat résistant à la chaleur : Le CVD offre une adhérence supérieure grâce à sa réaction chimique avec la surface.

En comprenant ces principes fondamentaux, vous pouvez sélectionner en toute confiance la méthode de dépôt qui correspond parfaitement à vos objectifs d'ingénierie.

Tableau récapitulatif :

| Aspect | CVD | PVD |

|---|---|---|

| Type de processus | Réaction chimique en phase gazeuse | Transfert physique sous vide |

| Conformité | Excellent pour les géométries complexes | Limité à la ligne de visée |

| Température | Élevée (nécessite des substrats résistants à la chaleur) | Basse (adapté aux matériaux sensibles à la chaleur) |

| Pureté du film | Peut contenir des impuretés | Généralement une pureté plus élevée |

| Adhérence | Liaison chimique forte | Liaison atomique physique |

| Idéal pour | Canaux internes, pièces complexes | Surfaces planes, films précis |

Vous avez du mal à choisir entre CVD et PVD pour les besoins de revêtement de votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température avancées, y compris des systèmes CVD/PECVD, des fours à moufle, à tube, rotatifs, sous vide et à atmosphère. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, que vous travailliez avec des géométries complexes ou des matériaux sensibles à la chaleur. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer vos processus de revêtement et faire progresser votre recherche !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

Les gens demandent aussi

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés