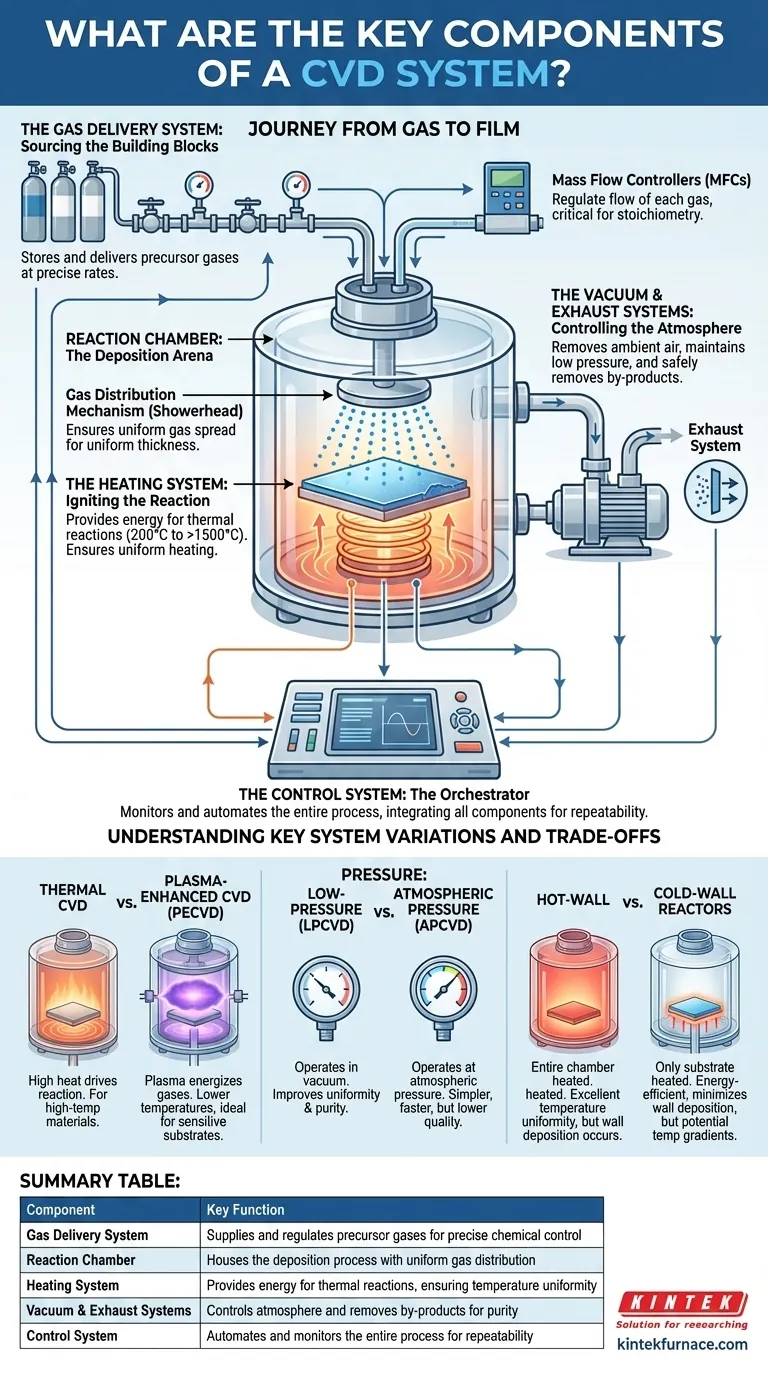

À la base, un système de dépôt chimique en phase vapeur (CVD) est un ensemble intégré de composants conçu pour créer un environnement très contrôlé pour la croissance de couches minces. Chaque système CVD, quel que soit son type spécifique, combine cinq sous-systèmes fondamentaux : un système de distribution de gaz pour fournir les précurseurs chimiques, une chambre de réaction pour abriter le processus, un mécanisme de chauffage pour fournir de l'énergie, un système de vide pour contrôler l'atmosphère et un système de contrôle pour orchestrer l'ensemble de l'opération.

Un système CVD n'est pas seulement un ensemble de matériel ; c'est un instrument permettant de manipuler précisément le gaz, la température et la pression. Comprendre comment chaque composant régit ces variables est la clé pour contrôler le processus de dépôt et obtenir les propriétés de film souhaitées.

Le chemin du gaz au film : une analyse composant par composant

Pour comprendre comment fonctionne un système CVD, il est préférable de suivre le processus du début à la fin. Les gaz précurseurs sont introduits, dynamisés dans un état réactif et déposés sur un substrat, tous les déchets étant soigneusement éliminés.

Le système de distribution de gaz : l'approvisionnement en éléments constitutifs

L'ensemble du processus commence par les précurseurs — les "blocs de construction" chimiques du film final. Le système de distribution de gaz est responsable du stockage de ces matériaux et de leur acheminement vers la chambre de réaction à un débit extrêmement précis et stable.

Ce système utilise des régulateurs de débit massique (MFC) pour réguler le débit de chaque gaz. La capacité à contrôler précisément le mélange gazeux est essentielle, car elle influence directement la chimie de la réaction et la stœchiométrie du film résultant.

La chambre de réaction : l'arène de dépôt

La chambre de réaction est le cœur du système où a lieu le dépôt. Ces chambres sont généralement fabriquées à partir de matériaux comme le quartz ou l'acier inoxydable qui peuvent résister à des températures élevées et à des environnements chimiques réactifs sans contaminer le processus.

À l'intérieur de la chambre, un mécanisme de distribution de gaz, souvent une "douche", assure que les gaz précurseurs sont répartis uniformément sur la surface du substrat. Ceci est essentiel pour obtenir un film d'épaisseur uniforme.

Le système de chauffage : l'allumage de la réaction

La plupart des processus CVD sont thermiquement pilotés, nécessitant une énergie significative pour initier les réactions chimiques. Le système de chauffage est responsable de l'élévation du substrat, et parfois de l'ensemble de la chambre, à la température cible.

Les températures peuvent varier d'un niveau relativement bas de 200°C pour certains processus à plus de 1500°C pour des matériaux comme le carbure de silicium ou le diamant. Un chauffage uniforme sur toute la surface du substrat est primordial pour assurer des propriétés de film cohérentes.

Les systèmes de vide et d'échappement : le contrôle de l'atmosphère

Le système de vide, composé d'une ou plusieurs pompes, a deux objectifs principaux. Premièrement, il élimine l'air ambiant pour créer un environnement pur, empêchant les réactions indésirables avec l'oxygène ou l'azote. Deuxièmement, il maintient le processus à une pression spécifique, souvent basse.

Le système d'échappement fonctionne de concert avec les pompes à vide pour éliminer en toute sécurité les gaz précurseurs non réagis et les sous-produits chimiques dangereux de la chambre.

Le système de contrôle : l'orchestrateur

Le système de contrôle est le cerveau central qui surveille et automatise l'ensemble du processus. Il intègre tous les autres composants, gérant les débits de gaz des MFC, ajustant la puissance du système de chauffage et maintenant la pression de la chambre. Cela garantit que le processus est reproductible et fiable d'une exécution à l'autre.

Comprendre les variations et compromis clés du système

Bien que tous les systèmes CVD partagent les composants ci-dessus, leur configuration spécifique crée des compromis critiques en termes de performances, de coût et de capacité. Le "meilleur" système est défini par les exigences spécifiques du film déposé.

CVD thermique vs. CVD assisté par plasma (PECVD)

Le compromis principal ici est la température. Un processus CVD thermique standard utilise uniquement une chaleur élevée pour piloter la réaction. Le CVD assisté par plasma (PECVD) ajoute une source d'énergie pour générer un plasma à l'intérieur de la chambre.

Ce plasma énergise les gaz précurseurs, permettant à la réaction chimique de se produire à une température beaucoup plus basse. Cela rend le PECVD essentiel pour déposer des films sur des substrats sensibles à la température comme les plastiques ou les plaquettes semi-conductrices pré-traitées.

Pression : Basse pression (LPCVD) vs. Pression atmosphérique (APCVD)

Une autre variable clé est la pression de fonctionnement. Les systèmes CVD à basse pression (LPCVD) fonctionnent sous vide, ce qui réduit les réactions indésirables en phase gazeuse et améliore l'uniformité et la pureté du film.

Le CVD à pression atmosphérique (APCVD), comme son nom l'indique, fonctionne à la pression atmosphérique normale. Ces systèmes sont plus simples, plus rapides et moins chers, mais produisent généralement des films de qualité et d'uniformité inférieures par rapport au LPCVD.

Réacteurs à paroi chaude vs. à paroi froide

Cela décrit comment la chambre est chauffée. Dans un réacteur à paroi chaude, tout le tube de la chambre est chauffé, ce qui offre une excellente uniformité de température pour plusieurs substrats. L'inconvénient est que le dépôt se produit sur les parois de la chambre, consommant des précurseurs et nécessitant un nettoyage fréquent.

Dans un réacteur à paroi froide, seul le support de substrat est chauffé. C'est plus économe en énergie et minimise le dépôt sur les parois, mais cela peut créer des gradients de température et des courants de convection gazeuse qui peuvent affecter l'uniformité du film.

Adapter le système à votre objectif de dépôt

Le choix de la configuration du système CVD est entièrement dicté par le résultat souhaité. Il n'y a pas de configuration "idéale" unique ; il n'y a que le bon outil pour le travail.

- Si votre objectif principal est d'obtenir des films de haute pureté et uniformes pour les semi-conducteurs : Un système LPCVD ou Ultra-High Vacuum CVD (UHVCVD) avec un débit massique précis et un chauffage à paroi froide est la norme.

- Si votre objectif principal est de déposer sur des substrats sensibles à la température : Un système PECVD est le choix nécessaire pour permettre le dépôt à des températures significativement plus basses.

- Si votre objectif principal est un revêtement à haut débit et à l'échelle industrielle : Un système APCVD, souvent configuré pour un traitement continu, est probablement la solution la plus rentable et la plus efficace.

Comprendre comment ces composants principaux et leurs configurations contrôlent les variables fondamentales du processus vous permet de sélectionner ou de concevoir un système CVD qui répond précisément à vos besoins de fabrication de matériaux.

Tableau récapitulatif :

| Composant | Fonction clé |

|---|---|

| Système de distribution de gaz | Fournit et régule les gaz précurseurs pour un contrôle chimique précis |

| Chambre de réaction | Accueille le processus de dépôt avec une distribution de gaz uniforme |

| Système de chauffage | Fournit l'énergie pour les réactions thermiques, assurant l'uniformité de la température |

| Systèmes de vide et d'échappement | Contrôle l'atmosphère et élimine les sous-produits pour la pureté |

| Système de contrôle | Automatise et surveille l'ensemble du processus pour la répétabilité |

Prêt à améliorer les capacités de votre laboratoire avec un système CVD sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour le dépôt de couches minces. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment le contrôle précis de la température impacte-t-il le processus CVD ? Débloquez une qualité de film mince supérieure

- Quelles sont les utilisations du dépôt chimique en phase vapeur ? Alimenter la technologie moderne, des puces aux panneaux solaires

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Quelles sont les considérations clés pour la sélection d'un four CVD pour des applications industrielles ? Optimiser le coût et la performance

- Quelle est la plage d'épaisseur typique pour les revêtements CVD ? Optimisez les performances pour votre application

- Quels sont les avantages et les inconvénients du dépôt chimique en phase vapeur ? Obtenez une qualité de couche mince supérieure

- Pourquoi le four CVD est-il considéré comme la pierre angulaire de la synthèse de matériaux avancés ? Maîtrisez le contrôle des matériaux au niveau atomique

- Comment les fours CVD peuvent-ils être personnalisés pour répondre à des besoins spécifiques ? Adaptez votre système pour des performances optimales