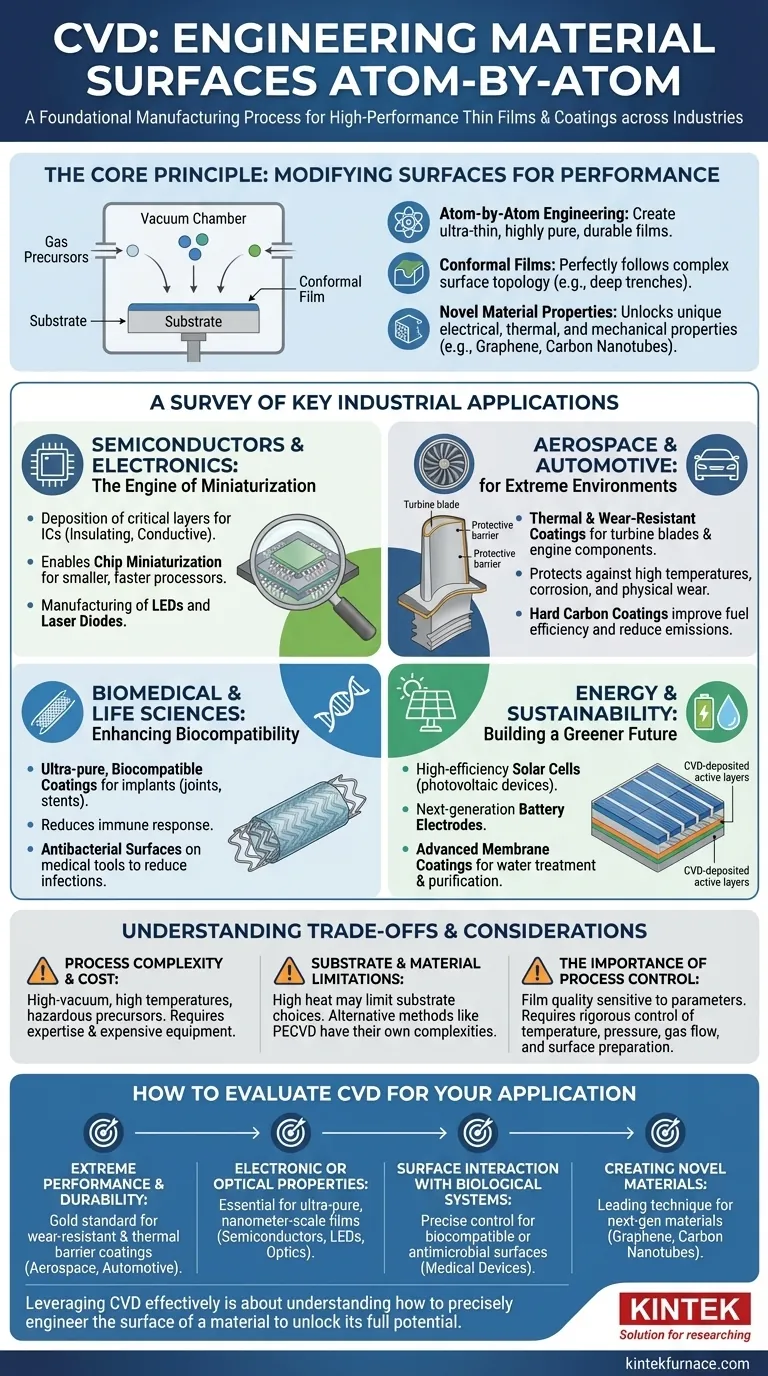

À la base, le dépôt chimique en phase vapeur (CVD) est un processus de fabrication fondamental utilisé pour créer des films minces et des revêtements haute performance. Il est essentiel dans un vaste éventail d'industries, notamment la fabrication de semi-conducteurs, l'ingénierie aérospatiale, les dispositifs biomédicaux et les énergies renouvelables, où la modification des propriétés de surface d'un matériau est essentielle pour sa fonction et sa durabilité.

La véritable valeur du CVD ne réside pas seulement dans son large éventail d'applications, mais dans sa capacité fondamentale à concevoir les surfaces des matériaux atome par atome. Cela permet aux industries de créer des films ultra-minces, de haute pureté et durables qui confèrent aux matériaux ordinaires des propriétés extraordinaires telles que la conductivité, la résistance à la chaleur ou la biocompatibilité.

Le principe fondamental : modifier les surfaces pour la performance

Qu'est-ce que le dépôt chimique en phase vapeur ?

Le CVD est un processus au cours duquel un substrat (la pièce à revêtir) est exposé à un ou plusieurs précurseurs chimiques volatils dans une chambre à vide. Ces précurseurs réagissent et/ou se décomposent à la surface du substrat pour produire le dépôt solide désiré, ou film.

Cette technique ne consiste pas simplement à appliquer une couche de peinture ; il s'agit de construire une nouvelle couche de matériau solide directement sur une surface à partir d'une phase gazeuse. Cela offre un niveau de contrôle exceptionnel sur l'épaisseur, la pureté et la structure du film.

La puissance des films conformes

L'un des avantages les plus significatifs du CVD est sa capacité à créer des films conformes. Cela signifie que le revêtement suit parfaitement la topologie de la surface du substrat, couvrant des formes complexes et tridimensionnelles avec une épaisseur uniforme.

Cette capacité est essentielle pour des applications telles que la microélectronique, où les circuits présentent des motifs complexes avec des tranchées profondes et des parois élevées qui doivent être revêtues uniformément.

Débloquer de nouvelles propriétés des matériaux

Le CVD est utilisé pour déposer une vaste bibliothèque de matériaux, y compris des métaux, des céramiques et des polymères. C'est également une méthode clé pour la synthèse de matériaux avancés tels que le graphène et les nanotubes de carbone.

En contrôlant précisément le processus de dépôt, les ingénieurs peuvent créer des films dotés de propriétés électriques, thermiques ou mécaniques uniques et hautement souhaitables que le matériau du substrat sous-jacent ne possède pas.

Une enquête sur les applications industrielles clés

Semi-conducteurs et électronique : le moteur de la miniaturisation

L'industrie électronique moderne repose sur le CVD. Il est utilisé pour déposer les couches critiques qui composent les circuits intégrés, des couches isolantes en nitrure de silicium aux films conducteurs.

Ce dépôt précis est ce qui permet la miniaturisation des puces, permettant la création de processeurs plus petits, plus rapides et plus puissants. Le CVD est également essentiel pour la fabrication d'optoélectronique telle que les DEL et les diodes laser.

Aérospatiale et automobile : ingénierie pour environnements extrêmes

Dans les industries aérospatiale et automobile, les composants doivent résister à des conditions extrêmes. Le CVD est utilisé pour appliquer des revêtements thermiques et résistants à l'usure sur des pièces telles que les aubes de turbine des moteurs à réaction et les composants de moteurs automobiles.

Ces revêtements protègent le métal sous-jacent contre les températures élevées, la corrosion et l'usure physique. Dans les voitures, les revêtements spécialisés en carbone dur sur les systèmes d'injection de carburant améliorent la durabilité, augmentent l'efficacité énergétique et aident à réduire les émissions.

Biomédical et sciences de la vie : améliorer la biocompatibilité

Lorsqu'un dispositif est implanté dans le corps humain, sa surface ne doit pas provoquer de réponse immunitaire. Le CVD est utilisé pour appliquer des revêtements biocompatibles ultra-purs sur des implants médicaux tels que les prothèses articulaires et les stents.

Ce processus peut également être utilisé pour créer des surfaces antibactériennes sur les outils médicaux, réduisant ainsi le risque d'infections nosocomiales.

Énergie et durabilité : construire un avenir plus vert

Le CVD joue un rôle vital dans les énergies renouvelables. C'est une étape clé dans la fabrication de cellules solaires à haut rendement (dispositifs photovoltaïques) et dans le développement d'électrodes de batterie de nouvelle génération.

Au-delà de la production d'énergie, des processus CVD spécialisés sont utilisés pour créer des revêtements membranaires avancés pour le traitement et la purification de l'eau industrielle.

Comprendre les compromis et les considérations

Complexité du processus et coût

Le CVD n'est pas un processus simple. Il nécessite généralement des environnements sous vide poussé, des températures élevées et la manipulation de gaz précurseurs volatils et parfois dangereux.

Cette complexité signifie que l'équipement CVD peut être coûteux, et le processus exige une expertise importante pour être optimisé et contrôlé.

Limites du substrat et des matériaux

Les températures élevées impliquées dans de nombreux processus CVD conventionnels limitent les types de substrats pouvant être revêtus. Les matériaux ayant des points de fusion bas ou ceux qui sont sensibles au stress thermique peuvent ne pas être adaptés.

Bien qu'il existe des variations de CVD à plus basse température (par exemple, le CVD assisté par plasma), elles s'accompagnent de leurs propres complexités et compromis.

L'importance du contrôle des processus

La qualité d'un film CVD est très sensible aux paramètres du processus. De petites fluctuations de température, de pression ou de débit de gaz peuvent modifier radicalement les propriétés du matériau final.

Le succès exige un contrôle rigoureux et une optimisation des facteurs tels que la fixation des pièces, la préparation de la surface et la chimie des gaz pour obtenir des résultats cohérents et de haute qualité.

Comment évaluer le CVD pour votre application

Le choix de la bonne technologie de modification de surface dépend entièrement de votre objectif final. Le CVD est un outil puissant mais spécialisé.

- Si votre objectif principal est la performance et la durabilité extrêmes : Le CVD est la référence pour créer les revêtements résistants à l'usure et les barrières thermiques requis dans l'aérospatiale et les pièces automobiles haute performance.

- Si votre objectif principal est les propriétés électroniques ou optiques : Le CVD est essentiel pour déposer les films minces ultra-purs à l'échelle nanométrique requis pour les semi-conducteurs modernes, les DEL et l'optique avancée.

- Si votre objectif principal est l'interaction de surface avec des systèmes biologiques : Le CVD offre le contrôle précis nécessaire pour créer les surfaces hautement biocompatibles ou antimicrobiennes essentielles aux dispositifs médicaux avancés.

- Si votre objectif principal est la création de nouveaux matériaux : Le CVD est une technique de premier plan pour synthétiser des matériaux de nouvelle génération tels que le graphène et les nanotubes de carbone à une échelle commercialement pertinente.

En fin de compte, tirer parti efficacement du CVD consiste à comprendre comment concevoir précisément la surface d'un matériau pour libérer son plein potentiel.

Tableau récapitulatif :

| Industrie | Applications clés du CVD | Avantages |

|---|---|---|

| Semi-conducteurs et électronique | Dépôt de couches isolantes, films conducteurs pour circuits intégrés, DEL et diodes laser | Permet la miniaturisation, améliore la performance et la pureté |

| Aérospatiale et automobile | Revêtements thermiques et résistants à l'usure pour aubes de turbine, composants de moteur | Améliore la durabilité, la résistance à la chaleur et réduit les émissions |

| Biomédical et sciences de la vie | Revêtements biocompatibles sur implants, surfaces antibactériennes sur outils | Améliore la biocompatibilité, réduit les risques d'infection |

| Énergie et durabilité | Fabrication de cellules solaires, d'électrodes de batterie, de membranes de traitement de l'eau | Augmente l'efficacité des systèmes d'énergie renouvelable et de purification |

Prêt à concevoir des matériaux supérieurs avec des solutions CVD avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température de pointe. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous soyez dans les semi-conducteurs, l'aérospatiale, le biomédical ou l'énergie, notre expertise garantit une performance et une durabilité optimales pour vos applications. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons adapter nos solutions à vos besoins et libérer le plein potentiel de vos matériaux !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température