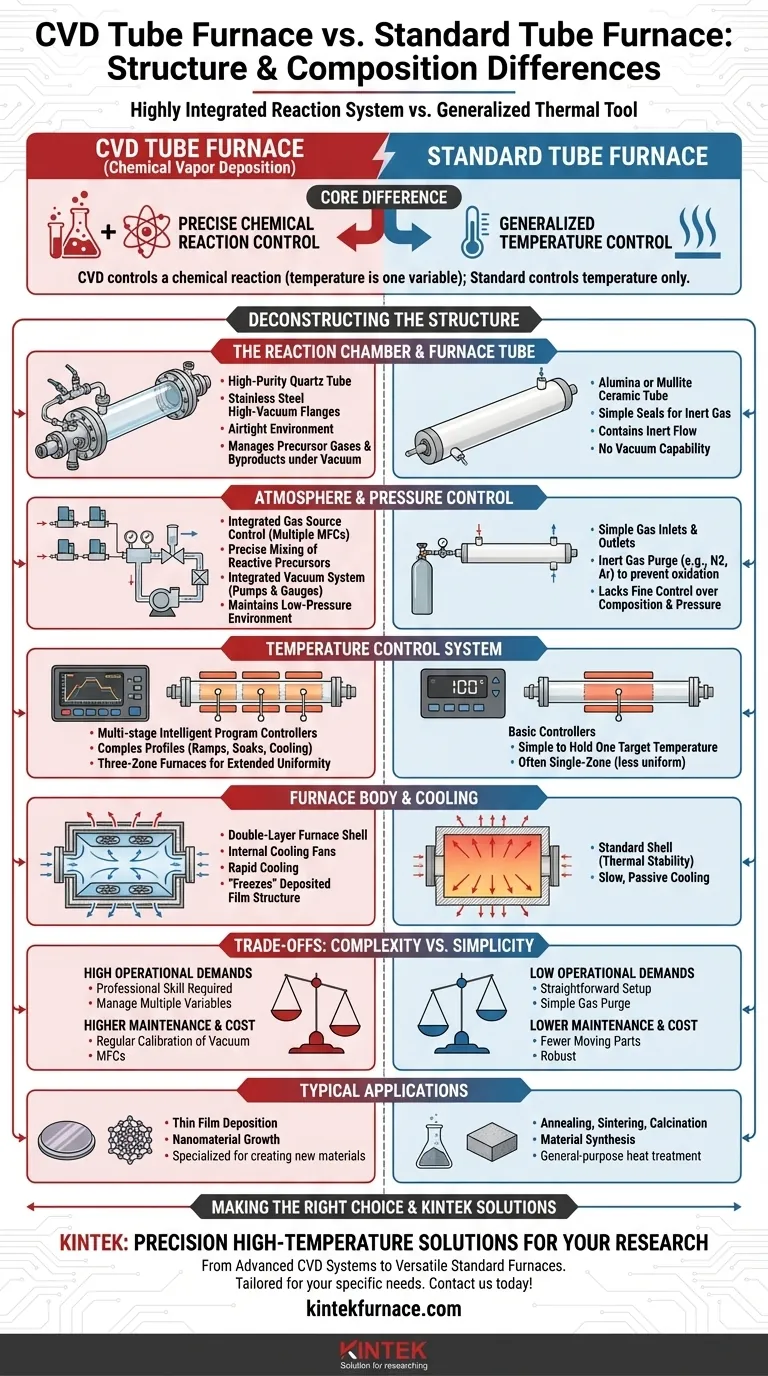

Les fours tubulaires à dépôt chimique en phase vapeur (CVD) diffèrent considérablement des fours tubulaires standard en termes de complexité structurelle et de spécialisation de la composition.Alors que les fours tubulaires traditionnels se concentrent sur les fonctions de chauffage de base, les variantes CVD intègrent des systèmes avancés d'alimentation en gaz, des systèmes de vide et des contrôles de température de précision pour faciliter le dépôt contrôlé de matériaux.Ces différences découlent de leurs objectifs distincts : les fours tubulaires standard chauffent principalement les matériaux de manière uniforme, tandis que les modèles CVD doivent gérer avec précision les réactions chimiques au niveau moléculaire.

Explication des points clés :

-

Complexité structurelle

- Construction multicouche:Les fours tubulaires CVD sont dotés d'une double paroi avec des ventilateurs de refroidissement pour un cycle thermique rapide, contrairement aux fours conventionnels à une seule paroi.Cela permet d'éviter les déformations thermiques lors des opérations à haute température.

- Joint d'étanchéité spécialisé:Les brides en acier inoxydable à vide poussé et les tubes de four ultra-purs (quartz ou alumine, par exemple) garantissent des conditions d'étanchéité à l'air essentielles pour les procédés CVD.Les fours tubulaires standard utilisent souvent des tubes céramiques plus simples avec des joints de base.

- Chambres de réaction modulaires:La chambre de réaction par sédimentation dans un four tubulaire à cvd est optimisé pour les réactions en phase gazeuse, tandis que les fours à tubes divisés/solides privilégient l'accès aux matériaux grâce à des conceptions à charnières ou à des bouchons amovibles.

-

Systèmes de contrôle

- Instrumentation de précision:Les modèles CVD utilisent des contrôleurs programmables à plusieurs étages avec un retour d'information en temps réel pour la température (précision de ±1°C) et les débits de gaz.Les fours standard utilisent généralement des contrôleurs à boucle unique.

- Gestion de l'atmosphère:Les pompes à vide intégrées et les régulateurs de débit massique permettent un mélange dynamique des gaz et des ajustements de pression (plage de 10^-3 Torr), essentiels pour l'uniformité du film.Les fours conventionnels ne peuvent supporter que des purges statiques de gaz inertes.

-

Performance thermique

- Contrôle du gradient:Les fours CVD sont souvent dotés d'un chauffage multizone pour créer des gradients de température (par exemple, pour le traitement des plaquettes), alors que les fours tubulaires standard visent à obtenir un chauffage uniforme.

- Mécanismes de refroidissement:Les refroidisseurs air/eau des systèmes CVD permettent des refroidissements plus rapides (essentiels pour la stabilisation des nanostructures), ce qui contraste avec le refroidissement passif des modèles de base.

-

Compatibilité des matériaux

- Les composants des fours CVD résistent aux gaz précurseurs corrosifs (par exemple, les revêtements compatibles HF), alors que les fours standard peuvent être dépourvus de tels revêtements.

-

Flux de travail opérationnel

- L'exécution automatisée des recettes dans les systèmes CVD contraste avec les opérations manuelles dans les fours tubulaires conventionnels, reflétant leur rôle dans les applications de haute précision par rapport aux applications générales.

Ces distinctions rendent les fours tubulaires CVD indispensables pour le dopage des semi-conducteurs ou la synthèse du graphène, où la précision à l'échelle du nanomètre l'emporte sur les considérations de coût.Pour un recuit ou une calcination plus simples, les fours tubulaires standard restent pragmatiquement suffisants.Le choix dépend de la question de savoir si le processus exige un dépôt chimique ou un simple traitement thermique.

Tableau récapitulatif :

| Caractéristiques | Four tubulaire CVD | Four tubulaire standard |

|---|---|---|

| Construction | Coque double couche avec ventilateurs de refroidissement | Conception à simple coque |

| Etanchéité | Brides en acier inoxydable pour vide poussé | Tubes céramiques de base avec joints |

| Contrôle de la température | Chauffage multizone (précision de ±1°C) | Régulateurs à boucle unique |

| Atmosphère | Mélange dynamique de gaz et systèmes de vide | Purges statiques de gaz inerte |

| Refroidissement | Refroidisseurs actifs à air/eau | Refroidissement passif |

| Applications | Dopage de semi-conducteurs, synthèse de graphène | Recuit, calcination |

Améliorez votre laboratoire avec des fours tubulaires CVD conçus avec précision et adaptés au dépôt de matériaux avancés. KINTEK associe une R&D de pointe à une fabrication en interne pour fournir des solutions personnalisées à haute température, qu'il s'agisse de systèmes CVD/PECVD aux fours à vide. Contactez nous dès aujourd'hui pour discuter de vos besoins spécifiques et débloquer un contrôle de processus inégalé !

Produits que vous pourriez rechercher :

Brides d'observation sous vide poussé pour systèmes CVD Four rotatif PECVD pour le dépôt de couches minces Vannes à vide résistantes à la corrosion Réacteurs de croissance de diamants MPCVD

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Pourquoi les systèmes de frittage en four tubulaire CVD sont-ils indispensables à la recherche et à la production de matériaux 2D ? Débloquez la précision à l'échelle atomique