Une distribution d'intensité laser en forme de cloche est préférée pour la croissance de certains cristaux d'oxyde car elle adoucit le gradient de température le long de l'axe de croissance. Contrairement à une distribution plate qui crée des transitions thermiques nettes, un profil en forme de cloche répartit la chaleur plus verticalement, réduisant considérablement le risque de fissuration du matériau pendant le processus.

Bien que des gradients de température abrupts soient excellents pour stabiliser une zone fondue, ils provoquent fréquemment la rupture de matériaux à faible conductivité thermique. Une distribution en forme de cloche agit comme un tampon thermique, créant un effet de "recuit in situ" qui soulage les contraintes internes et préserve la structure du monocristal.

Le Défi : Contraintes Thermiques dans les Oxydes

Faible Conductivité Thermique

De nombreux matériaux oxydes sont de mauvais conducteurs de chaleur. Cette propriété physique les rend très sensibles aux contraintes thermiques internes.

Lorsque la chaleur est appliquée ou retirée trop rapidement, la différence de température entre le cœur et la surface du matériau devient extrême. Comme le matériau ne peut pas transférer la chaleur assez rapidement pour égaliser la température, une tension massive s'accumule dans le réseau cristallin.

Le Danger des Zones à Haute Température Étroites

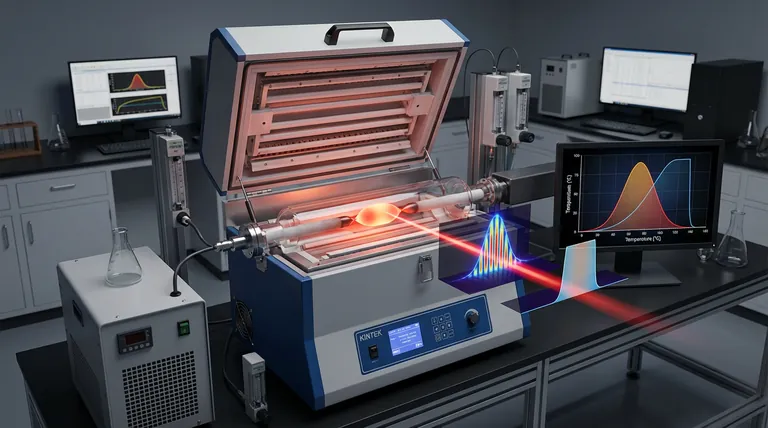

Dans les systèmes de zone fondue laser (LFZ), une distribution laser plate crée une zone de chaleur intense, étroite et très concentrée.

Bien que cela crée un gradient de température très abrupt, techniquement utile pour maintenir une zone fondue en place, cela crée un environnement de "choc thermique". Pour les oxydes sensibles, cette zone étroite est souvent trop abrupte, entraînant une fracture ou une fissuration immédiate pendant la phase de refroidissement.

La Solution : Modulation Verticale en Forme de Cloche

Adoucir le Gradient

En modulant l'intensité laser en une distribution verticale en forme de cloche, le système modifie la façon dont la chaleur est délivrée à l'échantillon.

Au lieu d'une "onde carrée" de chaleur (marche/arrêt), la forme de cloche fournit une montée et une descente graduelles de l'intensité. Il en résulte un gradient de température beaucoup plus progressif, allongeant légèrement la zone chauffée sans surchauffer le bain de fusion.

Recuit In Situ

Le principal avantage de ce gradient plus doux est un effet de recuit in situ.

Alors que le cristal nouvellement formé sort de la zone fondue, la "queue" de la distribution en forme de cloche le maintient au chaud, lui permettant de refroidir lentement. Ce processus de refroidissement contrôlé permet au réseau cristallin de se stabiliser sans accumuler les contraintes destructrices associées à une congélation rapide.

Comprendre les Compromis

Stabilité vs Intégrité

Il est important de reconnaître pourquoi les distributions plates sont utilisées dans d'autres contextes. Les gradients de température abrupts offrent une stabilité supérieure à la zone fondue, l'empêchant de goutter ou de s'effondrer en raison de la gravité ou des problèmes de tension superficielle.

Cependant, lorsque l'on travaille avec des oxydes, on sacrifie une petite quantité de stabilité de zone pour l'intégrité structurelle. La distribution en forme de cloche sacrifie la "rigidité" de la zone fondue pour garantir que le matériau survive au processus intact.

Faire le Bon Choix pour Votre Processus de Croissance

Pour déterminer la meilleure distribution laser pour votre application spécifique, considérez les propriétés thermiques du matériau :

- Si votre objectif principal est de cultiver des oxydes sans fissures : Privilégiez une distribution en forme de cloche pour abaisser les gradients thermiques et induire un recuit in situ.

- Si votre objectif principal est de stabiliser un bain de fusion très fluide : Envisagez une distribution plus plate ou plus nette, à condition que le matériau ait une conductivité thermique élevée et puisse supporter les contraintes.

La réussite de la croissance d'oxydes complexes nécessite un équilibre entre la physique de la zone fondue et les limites thermiques du cristal solide.

Tableau Récapitulatif :

| Caractéristique | Distribution Plate | Distribution en Forme de Cloche |

|---|---|---|

| Gradient de Température | Abrupt et net | Doux et progressif |

| Longueur de la Zone Chauffée | Étroite / Concentrée | Étendue / Conique |

| Contrainte du Matériau | Élevée (Choc Thermique) | Faible (Soulagement des Contraintes) |

| Effet de Refroidissement | Congélation rapide | Recuit in situ |

| Avantage Principal | Stabilité de la zone fondue | Intégrité structurelle du cristal |

| Cas d'Utilisation Idéal | Matériaux hautement conducteurs | Oxydes à faible conductivité |

Obtenez une Croissance Cristalline Parfaite avec KINTEK

Ne laissez pas les contraintes thermiques compromettre vos recherches. Fort de son expertise en R&D et en fabrication, KINTEK fournit une technologie avancée de zone fondue laser (LFZ) et des systèmes haute température conçus spécifiquement pour gérer les complexités des cristaux d'oxyde sensibles. Que vous ayez besoin d'un système Muffle, Tube, Rotatif, Sous Vide ou CVD, nos fours sont entièrement personnalisables selon vos exigences de profil thermique uniques.

Prêt à éliminer les fissures de matériaux et à optimiser votre processus de croissance ? Contactez nos spécialistes dès aujourd'hui pour trouver votre solution personnalisée !

Références

- Naoki Kikugawa. Recent Progress of Floating-Zone Techniques for Bulk Single-Crystal Growth. DOI: 10.3390/cryst14060552

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Comment un système de chauffage rapide affecte-t-il les composites Mg-Ti6Al4V ? Libérez une microstructure et une résistance supérieures

- Quels sont les avantages des fours à vide continus à chambres multiples ? Améliorez l'efficacité de la production à grand volume

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles industries bénéficient des fours de fusion sous vide poussé ? Libérez la pureté pour l'aérospatiale, le biomédical et plus encore

- Quelle est la différence entre la trempe et la trempe sous vide ? Obtenez des pièces métalliques supérieures et propres

- Pourquoi l'utilisation d'un four de séchage sous vide est-elle essentielle lors de la modification de l'électrode à oxygène LSC ? Atteindre une imprégnation profonde

- Quelle est l'importance du contrôle de la température dans le condenseur lors du processus de distillation du magnésium ?

- Comment l'enveloppe scellée d'un four sous vide contribue-t-elle à sa fonctionnalité ? Découvrez le traitement thermique de haute pureté