En substance, un four continu à chambres multiples excelle en transformant un processus séquentiel, avec arrêts et démarrages, en une chaîne de production continue et hautement efficace. Contrairement aux fours discontinus à une ou deux chambres qui doivent chauffer et refroidir pour chaque charge, un système à chambres multiples maintient sa zone de chauffage à une température constante. Les pièces se déplacent à travers des chambres séparées et optimisées pour chaque étape, augmentant considérablement le débit tout en réduisant la consommation d'énergie.

L'avantage principal est la séparation des fonctions. En dédiant des chambres à des tâches spécifiques comme le chauffage et le refroidissement, les fours continus à chambres multiples éliminent le temps et l'énergie considérables gaspillés dans le cycle thermique des systèmes discontinus, ce qui les rend idéaux pour la production de masse moderne.

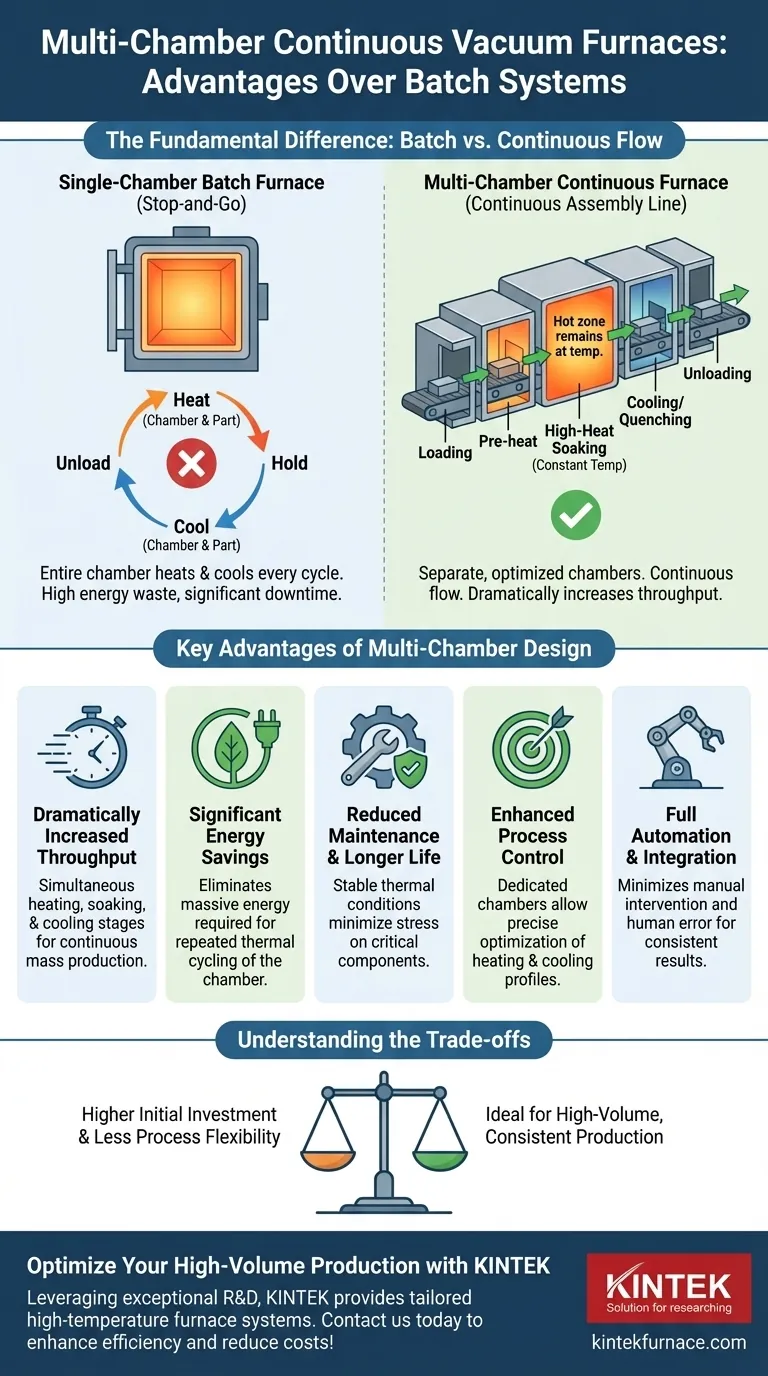

La différence fondamentale : flux continu contre traitement discontinu (batch)

Pour comprendre les avantages, il est crucial de visualiser d'abord la différence opérationnelle entre les deux architectures de fours. Elles représentent deux philosophies de production fondamentalement différentes.

Comment fonctionnent les fours discontinus à chambre unique

Un four discontinu traditionnel à chambre unique effectue chaque étape du processus de traitement thermique séquentiellement dans une seule enceinte. Le cycle implique le chargement du matériau, le pompage de l'air pour créer un vide, le chauffage de la chambre à la température cible, le maintien, le refroidissement de la chambre et enfin le déchargement des pièces finies.

La masse thermique entière du four — y compris ses parois, son isolation et ses accessoires — doit être chauffée et refroidie pour chaque lot. Cela crée des temps d'arrêt importants et une inefficacité énergétique.

L'avantage continu des fours à chambres multiples

Un four continu à chambres multiples fonctionne comme une chaîne d'assemblage. Il se compose d'une série de chambres connectées, chacune optimisée pour une partie spécifique du processus (par exemple, chargement, préchauffage, maintien à haute température, refroidissement/trempe et déchargement).

Les pièces sont automatiquement transférées d'une chambre à l'autre. De manière cruciale, la chambre à haute température reste continuellement à sa température de fonctionnement, tandis que la chambre de refroidissement reste froide. Seule la pièce elle-même se déplace entre les zones thermiques.

Principaux avantages de la conception à chambres multiples

Cette architecture à flux continu apporte plusieurs avantages cumulatifs essentiels pour les applications industrielles à grand volume.

Augmentation spectaculaire du débit

Étant donné que le chauffage, le maintien et le refroidissement se produisent simultanément dans différentes chambres, le rendement du four n'est pas limité par le temps nécessaire pour accomplir un cycle complet. Un nouveau lot peut entrer dans la chambre de chauffage dès que le précédent passe dans la chambre de refroidissement, permettant un flux de production continu idéal pour la fabrication de masse.

Économies d'énergie significatives

C'est sans doute l'avantage le plus percutant. En maintenant la zone chaude perpétuellement à température, vous éliminez l'énergie énorme requise pour chauffer de manière répétée l'ensemble de la chambre du four à partir d'un état froid. La chaleur stockée est conservée et utilisée efficacement, ce qui entraîne un coût énergétique par pièce produite beaucoup plus faible.

Maintenance réduite et durée de vie prolongée de l'équipement

Le chauffage et le refroidissement constants d'un four discontinu (cycle thermique) induisent un stress important sur les composants tels que les éléments chauffants, l'isolation et la chambre elle-même. La zone chaude stable d'un four continu minimise ce stress, entraînant des coûts de maintenance plus faibles et une durée de vie opérationnelle plus longue pour les composants critiques.

Contrôle des processus et cohérence améliorés

Avec des chambres dédiées à chaque étape, les profils de chauffage et de refroidissement peuvent être contrôlés et optimisés plus précisément. Cette séparation empêche les compromis inhérents à l'utilisation d'une seule chambre pour les deux fonctions, conduisant à une répétabilité métallurgique et une qualité de produit supérieures lot après lot.

Automatisation et intégration complètes

Ces systèmes sont conçus comme des lignes de production électromécaniques entièrement automatiques et intégrées. Cela réduit le besoin d'intervention manuelle, minimise le potentiel d'erreur humaine et assure un processus de fabrication hautement cohérent et fiable.

Comprendre les compromis

Malgré leurs avantages évidents pour la production de masse, les fours à chambres multiples ne sont pas la solution universelle. L'objectivité exige de reconnaître leurs limites.

Investissement initial plus élevé

Les fours à vide continus sont des systèmes complexes à grande échelle. Leur prix d'achat initial, leur coût d'installation et leurs exigences en matière d'installations sont nettement supérieurs à ceux d'un four discontinu standard. La justification économique dépend entièrement de l'atteinte d'une production à grand volume.

Moins de flexibilité de processus

Ces fours sont généralement optimisés pour une série de production spécifique et constante. Ils ne sont pas bien adaptés aux ateliers de sous-traitance ou aux environnements de R&D qui nécessitent des changements fréquents dans les paramètres de processus, les temps de cycle ou les géométries des pièces pour des lots petits et variés.

Faire le bon choix pour votre application

La décision entre un four discontinu et un four continu est stratégique et basée sur vos objectifs de production spécifiques et vos réalités économiques.

- Si votre objectif principal est la production continue à grand volume d'une pièce constante : Un four continu à chambres multiples est le choix supérieur pour atteindre le coût unitaire le plus bas, le débit le plus élevé et la meilleure efficacité énergétique.

- Si votre objectif principal est la flexibilité des processus pour des lots variés et à faible volume ou la R&D : Un four discontinu à chambre unique offre une solution beaucoup plus pratique et rentable en raison de son coût initial inférieur et de son adaptabilité opérationnelle.

- Si votre objectif principal est d'équilibrer un débit accru avec une certaine flexibilité : Un four discontinu à deux chambres, qui sépare le chauffage et la trempe, peut servir de juste milieu efficace, améliorant le temps de cycle du modèle à chambre unique sans le coût total et l'échelle d'un système continu.

En fin de compte, choisir la bonne technologie de four nécessite une compréhension claire de votre volume de production à long terme, de vos exigences de processus et de votre stratégie d'investissement en capital.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Débit accru | Le flux continu permet le chauffage, le maintien et le refroidissement simultanés, idéal pour la production de masse. |

| Économies d'énergie | Élimine le cyclage thermique, réduisant les coûts énergétiques en maintenant une température de zone chaude constante. |

| Maintenance réduite | Les conditions thermiques stables minimisent le stress sur les composants, réduisant la maintenance et prolongeant la durée de vie. |

| Contrôle des processus amélioré | Des chambres dédiées permettent un contrôle précis de la température et du refroidissement pour des résultats constants et de haute qualité. |

| Automatisation complète | Les systèmes intégrés réduisent l'intervention manuelle, assurant la fiabilité et minimisant les erreurs. |

Prêt à optimiser votre production à grand volume avec des solutions de fours avancées ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des systèmes de fours à haute température sur mesure. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins expérimentaux et de production uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à vide continus à chambres multiples peuvent améliorer votre efficacité et réduire vos coûts !

Guide Visuel

Produits associés

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Quels sont les avantages des fours tubulaires multizones pour l'étude des réactions chimiques ?Précision et efficacité dans le contrôle thermique

- Quelles précautions de sécurité doivent être suivies lors de l'utilisation d'un four tubulaire multi-zones ? Assurez des opérations de laboratoire sûres et efficaces

- Quelles préparations sont nécessaires avant de démarrer un four tubulaire multi-zones ? Assurez la sécurité et la précision dans votre laboratoire

- Comment un four tubulaire multi-zones parvient-il à contrôler précisément le gradient de température ? Synthèse de monocouches de MoS2 isotopiquement marquées

- Comment les fours tubulaires multi-zones améliorent-ils l'efficacité des laboratoires ? Augmentez le débit avec le traitement parallèle