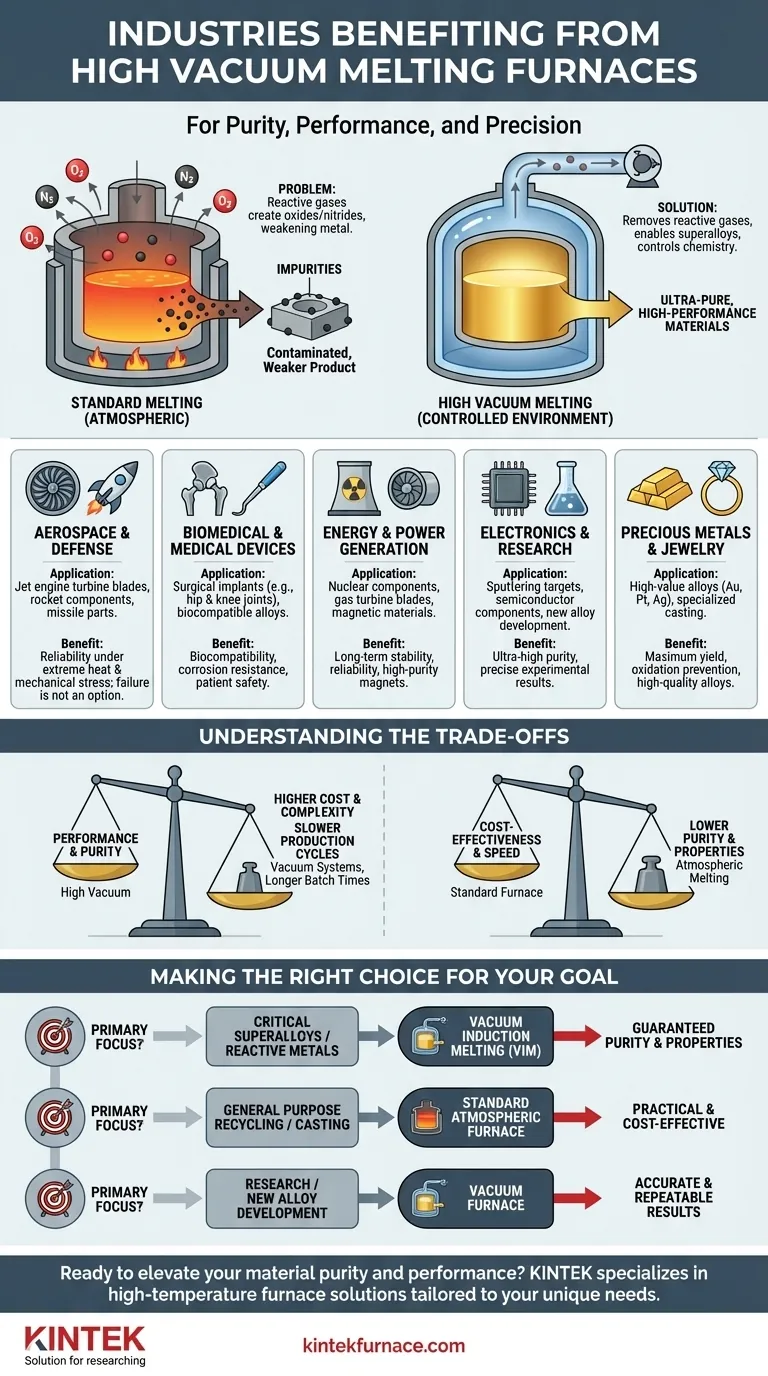

En bref, les fours de fusion sous vide poussé sont indispensables pour les industries qui exigent la plus grande pureté et performance des matériaux possibles. Les principaux bénéficiaires sont l'aérospatiale, le biomédical, l'énergie et l'électronique de pointe, où même des impuretés microscopiques peuvent entraîner une défaillance catastrophique. Ces fours résolvent le problème fondamental de la contamination atmosphérique pendant le processus de fusion.

Le point essentiel à retenir n'est pas seulement quelles industries utilisent ces fours, mais pourquoi. La fusion standard expose le métal liquide à l'oxygène et à l'azote, créant des impuretés qui affaiblissent le produit final. Un environnement sous vide poussé élimine ces gaz réactifs, permettant la création de métaux ultra-purs et de superalliages complexes impossibles à produire autrement.

Le problème fondamental : pourquoi le vide est non négociable

Un four sous vide poussé n'est pas seulement un four ; c'est un environnement contrôlé conçu pour résoudre un défi métallurgique fondamental : la contamination.

Élimination de la contamination atmosphérique

Lorsque les métaux sont fondus à l'air libre, ils réagissent agressivement avec l'oxygène et l'azote. Cela crée des oxydes et des nitrures, qui sont essentiellement de la « rouille » métallique piégée dans le produit final.

Un four sous vide aspire ces gaz réactifs avant le début de la fusion, créant un environnement propre. Cela empêche la formation de ces impuretés dès le départ.

L'impact des impuretés indésirables

Les impuretés agissent comme des points de faiblesse dans la structure cristalline du métal. Elles peuvent réduire considérablement des propriétés critiques telles que la résistance, la ductilité et la résistance à la corrosion, rendant le matériau peu fiable pour les applications soumises à de fortes contraintes.

Contrôle des éléments volatils

Le vide permet également un contrôle précis de la chimie finale de l'alliage. Il peut être utilisé pour faire bouillir et éliminer les éléments volatils indésirables (comme le plomb ou le cadmium). Inversement, en remplissant avec un gaz inerte comme l'argon, il aide à retenir les éléments volatils bénéfiques requis pour les propriétés de l'alliage.

Industries clés et leurs applications critiques

Le besoin de ce niveau de contrôle et de pureté motive directement l'adoption dans plusieurs domaines à haut risque.

Aérospatiale et Défense

Ce secteur s'appuie sur des superalliages (à base de nickel ou de cobalt) pour les aubes de turbine des moteurs à réaction, les composants de fusées et les pièces de missiles. Ces composants doivent fonctionner de manière fiable sous une chaleur et des contraintes mécaniques extrêmes, où la défaillance du matériau n'est pas une option.

Biomédical et Dispositifs Médicaux

La pureté est une question de sécurité des patients. Les fours sous vide sont utilisés pour produire des matériaux hautement biocompatibles et résistants à la corrosion comme le titane et les alliages cobalt-chrome pour les implants chirurgicaux (par exemple, les articulations de la hanche et du genou), où toute réaction avec le corps humain doit être évitée.

Énergie et Production d'Énergie

Des composants des réacteurs nucléaires aux aubes des turbines à gaz à haut rendement, le secteur de l'énergie exige des matériaux dotés d'une stabilité et d'une fiabilité à long terme. La fusion sous vide est également utilisée pour créer des matériaux magnétiques puissants et de haute pureté essentiels pour les générateurs d'énergie modernes.

Électronique et Recherche

L'industrie électronique nécessite des métaux de très haute pureté pour la création de cibles de pulvérisation (utilisées pour déposer des films minces sur des semi-conducteurs) et d'autres composants sensibles. Pour les chercheurs, les fours sous vide offrent l'environnement contrôlé ultime pour le développement de nouveaux alliages, garantissant des résultats expérimentaux précis et reproductibles.

Métaux Précieux et Bijouterie

Lorsqu'on travaille avec des matériaux de grande valeur comme l'or, le platine et l'argent, éviter toute perte de matériau par oxydation est un impératif financier. La fusion sous vide assure un rendement et une pureté maximum, et permet la création d'alliages spécialisés de haute qualité.

Comprendre les compromis

Bien que puissants, les fours sous vide ne sont pas la solution pour toutes les tâches de fusion.

Coût et complexité plus élevés

Les systèmes sous vide ajoutent un coût et une complexité mécanique significatifs par rapport aux fours atmosphériques standard. Ils nécessitent des pompes à vide robustes, des joints et des systèmes de contrôle, ainsi qu'une formation spécialisée des opérateurs.

Cycles de production plus lents

Le processus de mise sous vide profond de la chambre prend du temps. Cela rend le temps de cycle par lot d'un four sous vide intrinsèquement plus long que celui d'un simple four à fusion à l'air, ce qui affecte le débit global.

Quand est-ce excessif ?

Pour de nombreuses applications courantes — telles que la production d'acier de construction standard, de pièces en fonte ou de composants en aluminium où des impuretés mineures ne compromettent pas les performances — la dépense et la vitesse réduite d'un four sous vide ne sont pas justifiées. Un four à induction ou à arc conventionnel est beaucoup plus rentable.

Faire le bon choix pour votre objectif

La sélection de la bonne technologie de fusion dépend entièrement des exigences de votre produit final.

- Si votre objectif principal est les superalliages critiques pour la performance ou les métaux réactifs : Un four de fusion par induction sous vide (VIM) est la seule façon de garantir la pureté chimique et les propriétés mécaniques nécessaires.

- Si votre objectif principal est la coulée de métaux précieux de haute pureté ou d'alliages spéciaux : Un four sous vide est essentiel pour prévenir l'oxydation, maximiser le rendement des matériaux et garantir la qualité du produit final.

- Si votre objectif principal est le recyclage général des métaux ou la coulée : Un four à induction atmosphérique standard est presque toujours le choix le plus pratique et le plus rentable.

- Si votre objectif principal est la recherche et le développement de nouveaux alliages : L'environnement vierge et contrôlé d'un four sous vide est indispensable pour obtenir des résultats précis et reproductibles.

En fin de compte, choisir d'utiliser un four sous vide est une décision stratégique pour maîtriser la chimie même de votre matériau.

Tableau récapitulatif :

| Industrie | Applications clés | Avantages |

|---|---|---|

| Aérospatiale & Défense | Aubes de turbine de moteurs à réaction, composants de fusées | Haute résistance, fiabilité sous contrainte extrême |

| Biomédical & Dispositifs Médicaux | Implants chirurgicaux (ex. : articulations de la hanche) | Biocompatibilité, résistance à la corrosion |

| Énergie & Production d'Énergie | Pièces de réacteurs nucléaires, aubes de turbine à gaz | Stabilité à long terme, matériaux magnétiques de haute pureté |

| Électronique & Recherche | Cibles de pulvérisation, développement de nouveaux alliages | Pureté ultra-élevée, résultats expérimentaux précis |

| Métaux Précieux & Bijouterie | Alliages d'or, de platine | Rendement maximal, pureté, alliages spécialisés |

Prêt à améliorer la pureté et la performance de vos matériaux ? Chez KINTEK, nous nous spécialisons dans les solutions de fours à haute température adaptées à vos besoins uniques. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous proposons des options avancées telles que les fours sous vide et à atmosphère contrôlée et les systèmes CVD/PECVD, avec une personnalisation approfondie pour répondre aux exigences expérimentales précises. Que vous soyez dans l'aérospatiale, le biomédical, l'énergie ou l'électronique, notre expertise garantit une fusion fiable et sans contamination. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications à haut risque !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques