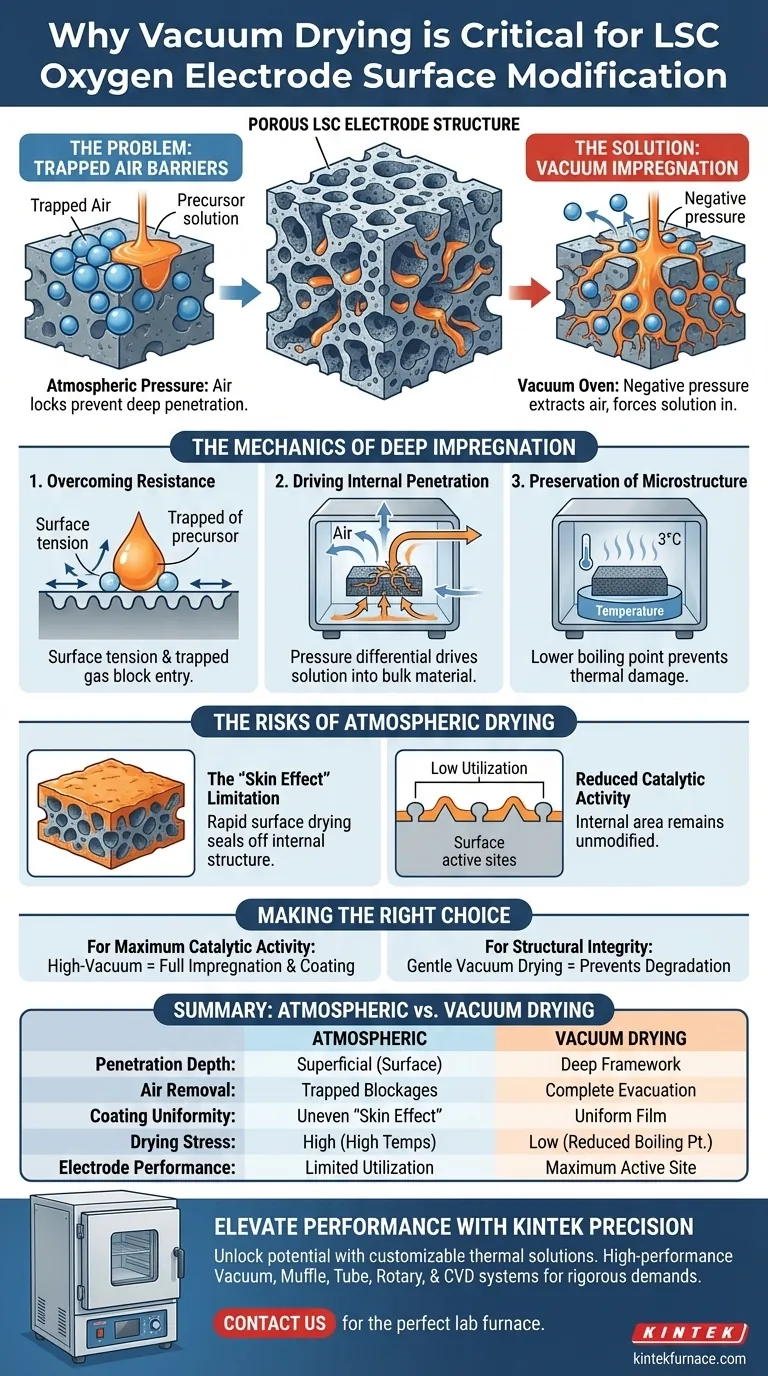

L'application d'un four de séchage sous vide est fondamentale pour surmonter les barrières physiques au sein des structures d'électrodes poreuses. Il utilise une pression négative pour forcer la solution précurseur profondément dans le cadre complexe du LSC (Cobaltite de Lanthane Strontium). Ce processus évacue l'air piégé qui, autrement, bloquerait le liquide, garantissant que la modification se produit dans tout le volume interne plutôt que seulement à l'extérieur.

En éliminant activement les barrages d'air à l'intérieur du matériau poreux, le traitement sous vide transforme la modification de surface d'un processus de revêtement superficiel en une méthode d'imprégnation profonde, garantissant que les films nanocatalytiques sont distribués uniformément sur tous les sites actifs de l'électrode.

La mécanique de l'imprégnation profonde

Surmonter la résistance hydraulique

La structure poreuse d'une électrode à oxygène LSC résiste naturellement à la pénétration du liquide en raison de la tension superficielle et des gaz piégés.

Lorsque vous appliquez une solution précurseur dans des conditions atmosphériques normales, des poches d'air restent piégées au plus profond des micropores.

Un four de séchage sous vide crée un environnement de pression négative qui extrait physiquement cet air piégé, créant un vide que le précurseur liquide doit remplir.

Favoriser la pénétration interne

Une fois l'air évacué, la différence de pression entraîne la solution précurseur dans les couches les plus profondes du cadre de l'électrode.

Cela garantit que le matériau actif n'est pas simplement peint sur la surface, mais imprégné dans la masse du matériau.

Cette pénétration profonde est le mécanisme qui permet la formation d'un film nanocatalytique uniforme sur toute la surface interne.

Préservation de la microstructure

Au-delà de l'imprégnation, le séchage sous vide facilite l'élimination des solvants à des températures plus basses en réduisant leurs points d'ébullition.

Cette évaporation douce évite les contraintes thermiques ou les dommages structurels qui pourraient survenir si une chaleur élevée était utilisée pour sécher de force les pores profonds.

Il garantit que l'électrode conserve son architecture poreuse complexe, essentielle à la diffusion des gaz pendant le fonctionnement.

Les risques du séchage atmosphérique

La limitation de l'« effet de peau »

Sans assistance sous vide, la solution précurseur sèche souvent rapidement sur la surface la plus externe de l'électrode.

Cela crée une « peau » ou une croûte qui bloque les pores sous-jacents, isolant efficacement la structure interne de la modification.

Activité catalytique réduite

Si le précurseur reste à la surface, la grande majorité de la surface interne de l'électrode reste non modifiée et catalytiquement inactive.

Il en résulte une électrode qui a théoriquement un potentiel élevé mais qui fonctionne mal en pratique en raison d'une faible utilisation du catalyseur ajouté.

Faire le bon choix pour votre objectif

Pour maximiser les performances des électrodes à oxygène LSC, le processus de séchage doit être traité comme une étape d'imprégnation active, et non comme une simple élimination passive du liquide.

- Si votre objectif principal est l'activité catalytique maximale : Privilégiez des niveaux de vide élevés pour évacuer complètement les micropores, garantissant que chaque surface interne est recouverte de nanocatalyseur.

- Si votre objectif principal est l'intégrité structurelle : Utilisez le vide pour abaisser le point d'ébullition des solvants, permettant un séchage doux qui empêche la dégradation thermique du cadre LSC.

Le séchage sous vide n'est pas simplement une méthode d'évaporation ; c'est le moteur principal pour obtenir une utilisation structurelle totale dans les électrodes poreuses.

Tableau récapitulatif :

| Caractéristique | Séchage atmosphérique | Four de séchage sous vide |

|---|---|---|

| Profondeur de pénétration | Superficielle (Surface uniquement) | Imprégnation profonde du cadre |

| Élimination de l'air | Le gaz piégé crée des blocages | Évacuation complète des micropores |

| Uniformité du revêtement | « Effet de peau » inégal | Film nanocatalytique uniforme |

| Contrainte de séchage | Élevée (nécessite des températures plus élevées) | Faible (point d'ébullition des solvants réduit) |

| Performance de l'électrode | Utilisation catalytique limitée | Utilisation maximale des sites actifs |

Améliorez les performances de votre électrode avec la précision KINTEK

Libérez tout le potentiel de vos matériaux poreux avec les solutions thermiques avancées de KINTEK. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de vide, de mufflage, tubulaires, rotatifs et CVD haute performance, tous entièrement personnalisables pour répondre aux exigences rigoureuses de vos flux de travail de modification de surface et d'imprégnation.

Ne laissez pas l'air piégé limiter votre recherche. Notre technologie de séchage sous vide assure une distribution uniforme des nanocatalyseurs et préserve la microstructure délicate de vos cadres LSC. Contactez-nous dès aujourd'hui pour trouver le four personnalisable parfait pour votre laboratoire et faites le premier pas vers une efficacité catalytique supérieure.

Guide Visuel

Références

- Binbin Liu, Tao Li. Pr<sub>2</sub>Ni<sub>0.8</sub>Co<sub>0.2</sub>O<sub>4+<i>δ</i></sub> impregnated La<sub>0.6</sub>Sr<sub>0.4</sub>CoO<sub>3−<i>δ</i></sub> oxygen electrode for efficient CO<sub>2</sub> electroreduction in solid oxide electrolysis cells. DOI: 10.1039/d4ra01848f

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Comment les conditions de séchage dans une étuve de séchage sous vide affectent-elles la qualité des électrodes NiS2 ? Optimisez les performances de votre batterie

- Quel est le rôle principal d'un four de recuit sous vide ? Optimiser la microstructure et la conductivité de l'AlSi10Mg par LPBF

- Quels sont les différents types de fours à creuset basés sur la méthode d'évacuation du métal en fusion ? Un guide des conceptions à extraction, à puisage et à basculement

- Quels sont les deux principaux types de refroidisseurs pour fours sous vide ? Choisissez le meilleur pour l'efficacité de votre laboratoire

- Quelles sont les étapes générales pour faire fonctionner un four sous vide ? Maîtriser le traitement thermique sans contamination

- Quelles fonctions remplit un moule en graphite de haute densité dans le processus SPS ? Au-delà de la mise en forme des matériaux

- Quelle est l'utilisation principale d'un four à double usage vide/hydrogène ? Essentiel pour la synthèse de diamants et le frittage haute performance

- Quelle est la fonction d'un four de recuit à haute température dans la recherche sur les phases Bi-Sb-Te ? Révéler des structures atomiques stables