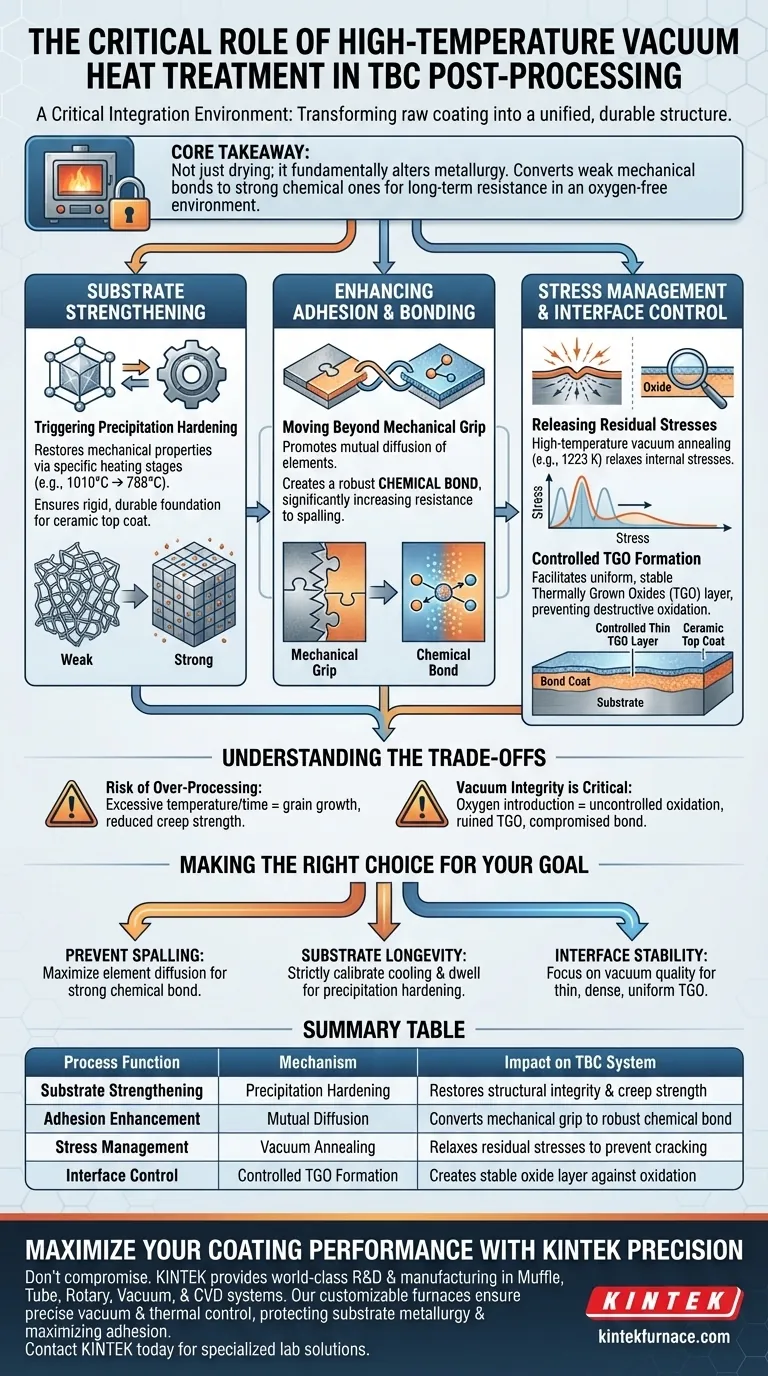

Un four de traitement thermique sous vide à haute température sert d'environnement d'intégration critique pour les systèmes de revêtements barrière thermique (TBC), transformant un revêtement brut pulvérisé en une structure unifiée et durable. Il fonctionne principalement pour renforcer l'alliage de substrat sous-jacent par durcissement par précipitation, tout en relaxant simultanément les contraintes résiduelles et en liant chimiquement le revêtement à la surface par diffusion contrôlée.

Point essentiel à retenir Le four sous vide ne fait pas simplement "sécher" ou "fixer" le revêtement ; il modifie fondamentalement la métallurgie du système. En gérant précisément la chaleur dans un environnement sans oxygène, il convertit les liaisons mécaniques faibles en liaisons chimiques solides et prépare l'interface pour une résistance thermique à long terme.

Le mécanisme de renforcement du substrat

Déclenchement du durcissement par précipitation

L'application de chaleur élevée affecte souvent les propriétés mécaniques du superalliage de substrat. Le four sous vide restaure ces propriétés en soumettant les composants à des étapes de chauffage spécifiques, telles que 1010 °C suivis de 788 °C.

Restauration de l'intégrité structurelle

Ces cycles thermiques spécifiques déclenchent des mécanismes de durcissement par précipitation au sein de l'alliage. Cela garantit que le substrat crée une base rigide et durable capable de supporter la couche supérieure céramique sous des charges opérationnelles extrêmes.

Amélioration de l'adhérence et de la liaison

Au-delà de la prise mécanique

Initialement, les revêtements pulvérisés reposent fortement sur l'interverrouillage mécanique, c'est-à-dire "l'adhérence" à la rugosité de surface. Le traitement thermique sous vide favorise la diffusion mutuelle des éléments entre le revêtement et le substrat.

Création d'une liaison chimique

Ce processus de diffusion établit une zone de liaison de transition. Cela convertit l'interface mécanique initiale en une liaison chimique robuste, ce qui augmente considérablement la résistance du système à l'écaillage (décollement) lors des cycles thermiques.

Gestion des contraintes et contrôle de l'interface

Libération des contraintes résiduelles

Le processus de revêtement génère naturellement des contraintes résiduelles élevées qui peuvent entraîner des fissures prématurées. Le recuit sous vide à haute température (à des températures telles que 1223 K) relâche ces contraintes, amenant les phases internes du revêtement à l'équilibre.

Formation contrôlée de TGO

Une fonction essentielle du four est de faciliter la formation initiale d'oxydes thermiquement formés (TGO).

Pourquoi la couche TGO est importante

La TGO se forme à l'interface entre la couche de liaison et la couche supérieure céramique. En initiant cette couche dans un environnement sous vide contrôlé, le processus garantit que l'oxyde est uniforme et stable, empêchant une oxydation rapide et destructrice plus tard pendant le service.

Comprendre les compromis

Le risque de sur-traitement

Bien que le traitement thermique soit vital, un contrôle précis est non négociable. Des températures excessives ou une exposition prolongée peuvent entraîner une croissance des grains dans le substrat, réduisant potentiellement sa résistance au fluage.

L'intégrité du vide est essentielle

L'aspect "vide" est aussi important que la chaleur. Toute introduction d'oxygène pendant la phase à haute température peut entraîner une oxydation incontrôlée, ruinant la couche TGO et compromettant la force de liaison avant même que la pièce ne soit mise en service.

Choisir la bonne option pour votre objectif

Pour optimiser votre stratégie de post-traitement, déterminez quel mode de défaillance vous essayez le plus d'éviter :

- Si votre objectif principal est d'éviter l'écaillage : Privilégiez un cycle de traitement thermique qui maximise la diffusion des éléments pour garantir qu'une liaison chimique solide remplace l'interface mécanique.

- Si votre objectif principal est la longévité du substrat : Assurez-vous que les vitesses de refroidissement et les temps de maintien sont strictement calibrés selon les exigences spécifiques de durcissement par précipitation de votre composition de superalliage.

- Si votre objectif principal est la stabilité de l'interface : Concentrez-vous sur la qualité du vide pour garantir que la couche initiale d'oxyde thermiquement formé (TGO) soit mince, dense et uniforme.

Un post-traitement réussi repose sur l'équilibre entre les besoins thermiques du revêtement céramique délicat et les exigences de durcissement du substrat métallique robuste.

Tableau récapitulatif :

| Fonction du processus | Mécanisme | Impact sur le système TBC |

|---|---|---|

| Renforcement du substrat | Durcissement par précipitation | Restaure l'intégrité structurelle et la résistance au fluage des superalliages |

| Amélioration de l'adhérence | Diffusion mutuelle | Convertit la prise mécanique en une liaison chimique robuste |

| Gestion des contraintes | Recuit sous vide | Relâche les contraintes résiduelles pour éviter les fissures prématurées |

| Contrôle de l'interface | Formation contrôlée de TGO | Crée une couche d'oxyde stable pour prévenir l'oxydation destructive |

Maximisez les performances de votre revêtement avec KINTEK Precision

Ne laissez pas un traitement thermique inadéquat compromettre vos systèmes barrière thermique. KINTEK fournit une expertise de R&D et de fabrication de classe mondiale dans les systèmes à muffle, tubulaires, rotatifs, sous vide et CVD, spécifiquement conçus pour gérer le durcissement par précipitation rigoureux et la liaison par diffusion requis pour le post-traitement avancé des TBC.

Nos fours haute température personnalisables garantissent une intégrité du vide et un contrôle thermique précis, protégeant la métallurgie de votre substrat tout en maximisant l'adhérence du revêtement. Contactez KINTEK dès aujourd'hui pour découvrir comment nos solutions de laboratoire spécialisées peuvent optimiser les performances de vos matériaux et prévenir les coûteuses défaillances par écaillage.

Guide Visuel

Références

- Madhura Bellippady, Nicolaie Markocsan. Performance of Atmospheric Plasma-Sprayed Thermal Barrier Coatings on Additively Manufactured Super Alloy Substrates. DOI: 10.3390/coatings14050626

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Comment un four de brasage sous vide poussé améliore la piézorésistivité des couches minces de CuMnNi par recuit de précision

- Pourquoi un four de séchage sous vide est-il essentiel pour les électrolytes solides LLTO ? Assurer le traitement de matériaux de batterie de haute pureté

- Comment les fours à chambres multiples parviennent-ils à des avantages en termes de capacité ? Augmentez le débit et réduisez les coûts

- Comment fonctionne un four sous vide ? Obtenez un traitement thermique pur et sans contamination

- Quels sont les avantages de l'utilisation d'un four de traitement thermique sous vide ? Traitement de solution de précision pour l'acier 17-4PH

- Quelle est la fonction principale du système de vide dans le processus de distillation sous vide pour la purification des métaux ? Obtenir une séparation de métaux de haute pureté

- Pourquoi un four à arc sous vide est-il essentiel pour la fabrication de pointe ? Libérez une pureté et des performances supérieures

- Quels types d'atmosphères peuvent être utilisés dans les fours de traitement thermique sous vide ? Optimisez les propriétés de vos matériaux