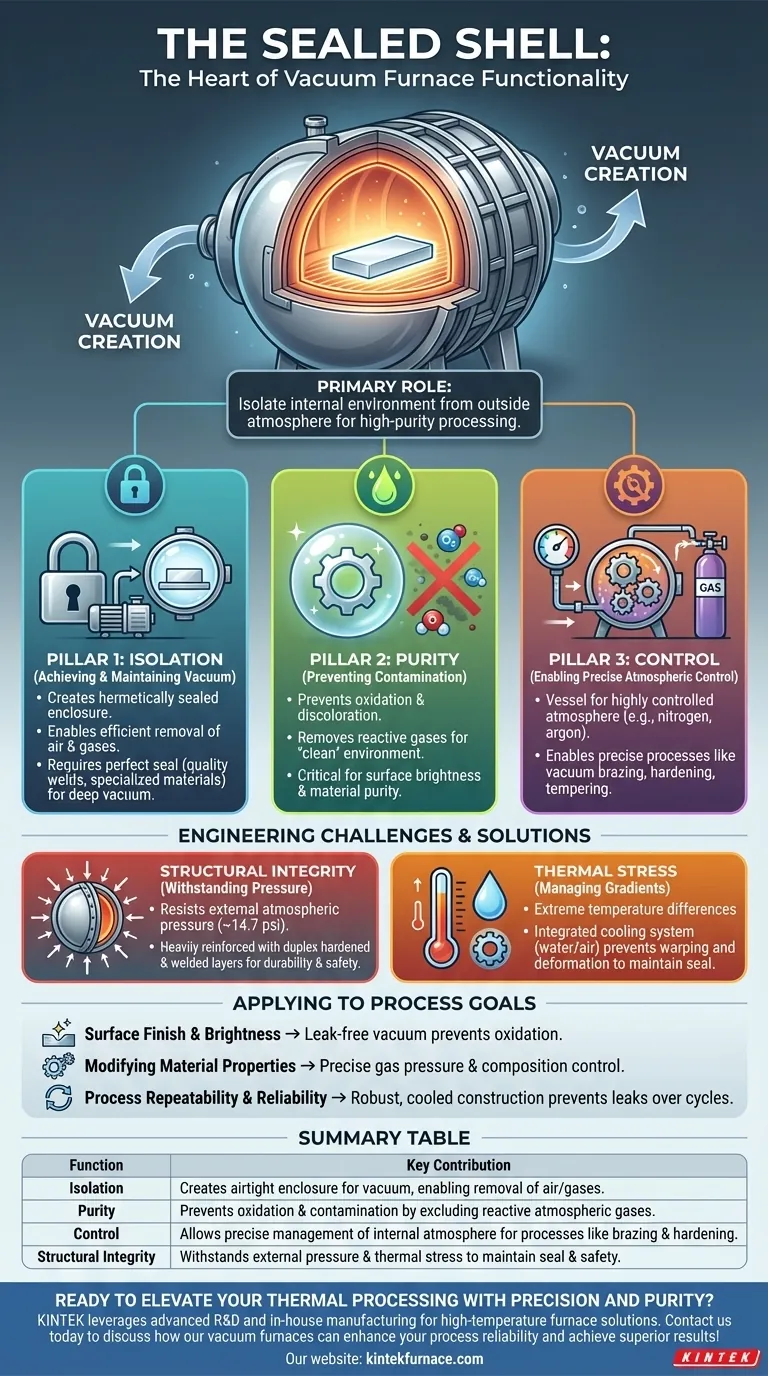

Au cœur de sa conception, l'enveloppe scellée d'un four sous vide est le composant principal qui permet un traitement thermique de haute pureté. En créant une enceinte entièrement hermétique, la tâche fondamentale de l'enveloppe est d'isoler l'environnement interne de l'atmosphère extérieure. Cette isolation est la condition préalable à l'élimination des contaminants et à l'obtention d'un contrôle précis des conditions requises pour le traitement avancé des matériaux.

L'enveloppe du four ne doit pas être considérée comme un conteneur passif. C'est un système actif conçu pour trois objectifs critiques : réaliser l'isolation de la contamination atmosphérique, permettre un contrôle précis de l'atmosphère interne, et maintenir l'intégrité structurelle sous des différentiels de pression et de température extrêmes.

Les piliers de la fonctionnalité de l'enveloppe

Pour comprendre le four, vous devez d'abord comprendre les rôles fondamentaux de son enveloppe. Sa conception permet directement les capacités uniques du traitement thermique sous vide.

Pilier 1 : Atteindre et maintenir le vide (Isolation)

La première et la plus évidente fonction de l'enveloppe est de former une chambre hermétiquement scellée. Cette enceinte est généralement construite à partir de plaques d'acier au carbone soudées ou d'acier inoxydable.

Cette intégrité hermétique permet au système de pompage à vide d'éliminer efficacement l'air et les autres gaz. Sans un joint parfait, obtenu par des soudures de qualité et des matériaux d'étanchéité sous vide spécialisés sur les pièces amovibles comme les portes, un vide poussé serait impossible à atteindre ou à maintenir.

Pilier 2 : Prévenir la contamination (Pureté)

En permettant le vide, l'enveloppe prévient directement la contamination de la pièce. L'air atmosphérique contient des gaz réactifs, principalement de l'oxygène, qui provoquent l'oxydation et la décoloration de la surface d'un matériau lorsqu'il est chauffé.

L'élimination de ces gaz crée un environnement « propre ». Ceci est essentiel pour les processus où la brillance de la surface, la finition et la pureté du matériau sont des résultats non négociables.

Pilier 3 : Permettre un contrôle atmosphérique précis (Contrôle)

Une fois le vide établi, l'enveloppe scellée devient le récipient d'une nouvelle atmosphère hautement contrôlée. C'est là que le traitement thermique avancé devient possible.

Les ingénieurs de processus peuvent remplir la chambre avec des gaz spécifiques, tels que l'azote ou l'argon, à des pressions très précises. L'enveloppe scellée contient cette atmosphère contrôlée, permettant des processus tels que le brasage sous vide, la trempe et le revenu qui modifient les propriétés d'un matériau de manière prévisible et reproductible.

Comprendre les défis d'ingénierie

L'apparence simple de l'enveloppe cache une complexité d'ingénierie significative. Elle doit remplir ses fonctions tout en résistant à d'immenses forces physiques.

Le défi de l'intégrité structurelle

Lorsqu'un vide poussé est créé, l'enveloppe doit résister à toute la force de la pression atmosphérique externe – environ 14,7 livres par pouce carré (ou 101 kPa) au niveau de la mer.

Pour résister à cette force d'écrasement sans s'effondrer, les enveloppes sont fortement renforcées. Elles sont souvent construites avec des couches métalliques duplex durcies et soudées pour assurer une durabilité à long terme et une sécurité opérationnelle.

Gestion du stress thermique

L'enveloppe est soumise à des gradients de température extrêmes. Alors que l'intérieur peut atteindre des milliers de degrés, l'extérieur doit rester proche de la température ambiante.

Pour gérer cela, les enveloppes de four sont intégrées à un système de refroidissement, utilisant généralement de l'eau en circulation ou de l'air forcé. Ce refroidissement n'est pas destiné au processus lui-même, mais à empêcher l'enveloppe en acier de se déformer ou de se déformer en raison de la dilatation thermique. Toute déformation pourrait compromettre le joint de vide et entraîner une défaillance du processus.

Le choix du matériau

Le choix entre l'acier au carbone et l'acier inoxydable pour l'enveloppe est un choix d'ingénierie délibéré.

L'acier au carbone est un matériau robuste et économique adapté à la plupart des applications sous vide poussé. L'acier inoxydable est spécifié pour les systèmes à ultra-haut vide (UHV) ou lors du traitement de gaz de processus corrosifs, car il offre une résistance supérieure à la corrosion et des taux de dégazage plus faibles.

Appliquer cela à vos objectifs de processus

Comprendre la fonction de l'enveloppe vous aide à évaluer si un four sous vide est l'outil approprié pour votre application spécifique et ce qu'il faut rechercher dans une machine de qualité.

- Si votre objectif principal est la finition et la brillance de la surface : La capacité de l'enveloppe à maintenir un vide poussé et sans fuite pour prévenir l'oxydation est sa caractéristique la plus critique.

- Si votre objectif principal est de modifier les propriétés du matériau : La fonction de l'enveloppe en tant que récipient scellé pour un contrôle précis de la pression et de la composition des gaz est le principal facteur qui permet votre processus.

- Si votre objectif principal est la répétabilité et la fiabilité du processus : La construction robuste, refroidie et renforcée de l'enveloppe est ce qui garantit des performances constantes en empêchant les fuites et la déformation sur des milliers de cycles.

En fin de compte, considérer l'enveloppe du four non pas comme une simple boîte, mais comme un système actif de contrôle environnemental, est la clé pour maîtriser le traitement thermique de haute performance.

Tableau récapitulatif :

| Fonction | Contribution clé |

|---|---|

| Isolation | Crée une enceinte hermétique pour le vide, permettant l'élimination de l'air et des gaz |

| Pureté | Prévient l'oxydation et la contamination en excluant les gaz atmosphériques réactifs |

| Contrôle | Permet une gestion précise de l'atmosphère interne pour des processus comme le brasage et la trempe |

| Intégrité structurelle | Résiste à la pression externe et aux contraintes thermiques pour maintenir l'étanchéité et la sécurité |

Prêt à élever votre traitement thermique avec précision et pureté ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et de la fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à divers laboratoires. Notre gamme de produits comprend les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, le tout soutenu par de solides capacités de personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours sous vide peuvent améliorer la fiabilité de vos processus et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique sous vide du molybdène

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel rôle le four de frittage sous vide joue-t-il dans la formation de la structure « noyau-bord » dans les cermets Ti(C,N)-FeCr ?

- Quelle est la fonction d'un four de frittage sous vide dans les revêtements CoNiCrAlY ? Réparation des microstructures pulvérisées à froid

- Comment le traitement thermique sous vide réduit-il la déformation de la pièce ? Obtenez une stabilité dimensionnelle supérieure

- Quels processus supplémentaires un four de traitement thermique sous vide peut-il réaliser ? Débloquez le traitement avancé des matériaux

- Comment les fours de frittage sous vide et de recuit contribuent-ils à la densification des aimants NdFeB ?