Le contrôle de la température dans le condenseur est la variable critique qui détermine à la fois l'état physique et la pureté chimique du magnésium récupéré. En régulant strictement les conditions thermiques, les opérateurs gèrent la conversion du magnésium gazeux en formes solides ou liquides spécifiques, influençant directement l'efficacité de l'ensemble du processus de distillation.

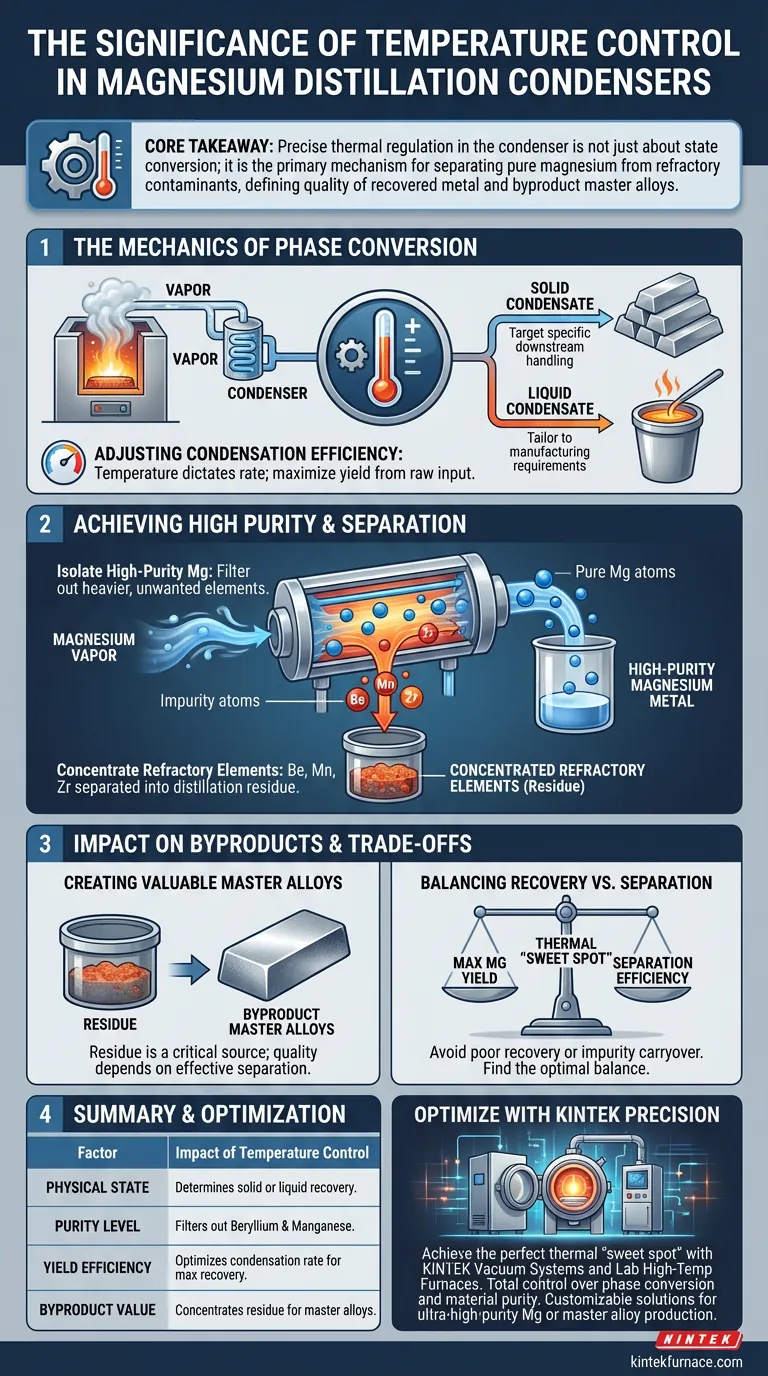

Idée clé : La régulation thermique précise dans le condenseur ne concerne pas seulement la conversion de phase ; c'est le mécanisme principal de séparation du magnésium pur des contaminants réfractaires, définissant ainsi la qualité du métal récupéré et des alliages maîtres sous-produits.

La mécanique de la conversion de phase

Détermination de la forme du condensat

Le rôle fondamental du condenseur est de faire passer le magnésium de l'état gazeux à une forme physique utilisable.

En fonction des réglages de température spécifiques appliqués, le système peut cibler la production de condensats solides ou liquides. Cette flexibilité permet d'adapter le processus aux exigences spécifiques de manipulation ou de fabrication en aval.

Ajustement de l'efficacité de la condensation

La température dicte directement l'efficacité du processus de condensation.

En manipulant le gradient thermique, les opérateurs peuvent maximiser la vitesse à laquelle le magnésium est capturé à partir du flux de vapeur. Cela garantit le rendement le plus élevé possible du métal à partir de l'apport brut.

Obtention d'une pureté et d'une séparation élevées

Isolation du magnésium de haute pureté

Le processus de distillation repose sur le contrôle de la température pour agir comme un filtre.

Lorsque le condenseur fonctionne à des températures optimales, il facilite la récupération de magnésium métallique de haute pureté. Cela garantit que le produit final de magnésium est exempt d'éléments plus lourds et indésirables qui ne se vaporisent pas ou ne se condensent pas dans les mêmes conditions.

Concentration des éléments réfractaires

Une fonction clé de la température du condenseur est de garantir que des éléments réfractaires spécifiques ne contaminent pas le magnésium.

Des éléments tels que le béryllium, le manganèse et le zirconium sont efficacement séparés à ce stade. Comme ils ne sont pas collectés dans le condenseur avec le magnésium, ils sont concentrés dans le résidu de distillation.

Impact sur les sous-produits

Création d'alliages maîtres précieux

Le résidu laissé derrière n'est pas simplement un déchet ; c'est une source critique de produits secondaires.

En garantissant que les éléments réfractaires restent dans le résidu, le processus crée une base concentrée pour les alliages maîtres sous-produits. La qualité et la composition chimique de ces alliages dépendent directement de l'efficacité avec laquelle le magnésium a été séparé dans le condenseur.

Comprendre les compromis opérationnels

Équilibrer la récupération et la séparation

Il existe souvent un équilibre délicat entre la maximisation du rendement en magnésium et le maintien de l'efficacité de la séparation.

Si le profil de température est incorrect, vous risquez soit de faibles taux de récupération de magnésium, soit le passage d'impuretés. L'objectif est de trouver le "point idéal" thermique qui récupère la quantité maximale de magnésium tout en maintenant les éléments réfractaires strictement confinés au résidu.

Faire le bon choix pour votre objectif

Pour optimiser le processus de distillation du magnésium, vous devez ajuster vos paramètres thermiques en fonction de votre produit final souhaité.

- Si votre objectif principal est le magnésium de haute pureté : Privilégiez les températures du condenseur qui maximisent l'efficacité de la condensation pour capturer la vapeur de magnésium tout en excluant les éléments plus lourds.

- Si votre objectif principal est la production d'alliages maîtres : Assurez-vous que le processus de séparation est suffisamment rigoureux pour concentrer pleinement le béryllium, le manganèse et le zirconium dans le résidu de distillation.

En fin de compte, la température du condenseur est le levier qui contrôle la distribution de la valeur entre votre métal purifié et votre matière première pour alliages.

Tableau récapitulatif :

| Facteur | Impact du contrôle de la température |

|---|---|

| État physique | Détermine si le magnésium est récupéré sous forme solide ou liquide. |

| Niveau de pureté | Filtre les éléments réfractaires comme le béryllium et le manganèse. |

| Efficacité du rendement | Optimise le taux de condensation pour maximiser la récupération du métal. |

| Valeur des sous-produits | Concentration des éléments réfractaires dans le résidu pour les alliages maîtres. |

Optimisez votre distillation de métaux avec la précision KINTEK

Atteindre le "point idéal" thermique parfait dans la distillation du magnésium nécessite un équipement qui offre une précision sans compromis. KINTEK fournit des systèmes de vide et des fours de laboratoire haute température de pointe, conçus pour vous donner un contrôle total sur la conversion de phase et la pureté des matériaux.

Soutenus par une R&D et une fabrication expertes, nos systèmes sont entièrement personnalisables pour répondre aux défis uniques de votre processus de raffinage. Que vous visiez un magnésium de très haute pureté ou une production concentrée d'alliages maîtres, KINTEK a la solution.

Prêt à améliorer les performances de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de vos besoins en fours haute température personnalisés avec notre équipe d'ingénieurs !

Guide Visuel

Références

- В. Н. Володин, Xeniya Linnik. Recycling of beryllium, manganese, and zirconium from secondary alloys by magnesium distillation in vacuum. DOI: 10.31643/2024/6445.42

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quel rôle le four de frittage sous vide joue-t-il dans la formation de la structure « noyau-bord » dans les cermets Ti(C,N)-FeCr ?

- Quels sont les avantages clés de l'utilisation d'un four à arc sous vide ? Atteignez une pureté et des performances inégalées

- Quel est le but de l'utilisation d'une étuve de séchage sous vide poussé ? Maximiser les performances de la batterie et la pureté des électrodes

- Qu'est-ce que le brasage sous vide et quels matériaux assemble-t-il principalement ? Découvrez l'assemblage de haute pureté pour des liaisons supérieures

- Comment un environnement sous vide aide-t-il à éliminer les impuretés du métal en fusion ? Obtenez un métal de haute pureté pour des performances supérieures

- Pourquoi le matériau graphite est-il avantageux pour les montages de fours sous vide ? Améliorer l'efficacité et la précision

- Quelle est la durée de vie typique d'un refroidisseur de four sous vide ? Prolongez-la à 15 ans et plus avec des soins appropriés

- Pourquoi un four sous vide est-il nécessaire pour le post-traitement du séléniure d'indium ? Préserver les performances des nanocouches de InSe