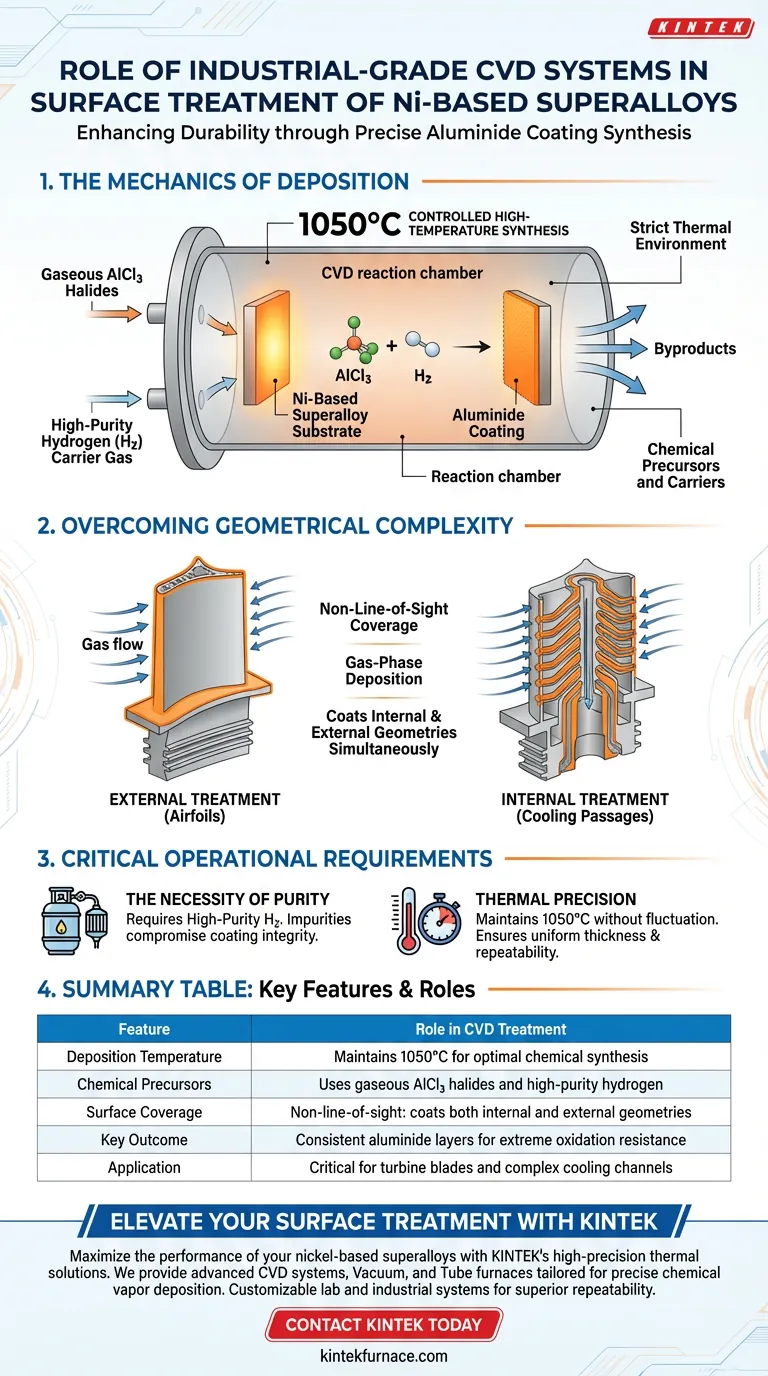

Un système CVD de qualité industrielle sert de chambre de réaction essentielle pour améliorer la durabilité des superalliages à base de nickel. Son rôle principal est de synthétiser des revêtements d'aluminure en faisant réagir des halogénures d'aluminium gazeux (AlCl3) avec de l'hydrogène de haute pureté à des températures extrêmement élevées (1050°C). Ce processus garantit que des couches d'aluminium protectrices sont déposées avec précision, créant une barrière qui protège l'alliage sous-jacent.

Le système résout le problème du revêtement de géométries complexes en utilisant le dépôt en phase gazeuse pour traiter simultanément les canaux de refroidissement internes et les surfaces externes, garantissant une épaisseur constante et une répétabilité de production.

La mécanique du dépôt

Synthèse contrôlée à haute température

Le système CVD industriel fournit un environnement thermique strictement réglementé, essentiel à la liaison chimique.

Il maintient une température de réaction spécifique de 1050°C.

À cette température, les conditions thermodynamiques sont idéales pour synthétiser des revêtements d'aluminure directement sur le substrat à base de nickel.

Précurseurs chimiques et transporteurs

Le système ne fait pas que revêtir la pièce ; il facilite une réaction chimique à l'aide d'agents spécifiques.

Il utilise des halogénures d'AlCl3 gazeux comme source principale d'aluminium.

Pour transporter cet aluminium à la surface de l'alliage, le système utilise de l'hydrogène de haute pureté comme gaz porteur.

Surmonter la complexité géométrique

Couverture hors ligne de visée

Contrairement aux méthodes de pulvérisation physique, le système CVD utilise le flux de gaz pour délivrer les matériaux de revêtement.

Cela permet à l'aluminium d'atteindre des zones qui ne sont pas dans la ligne de visée directe d'un applicateur.

Traitement interne vs externe

L'avantage le plus distinct de ce système est sa capacité à revêtir de manière exhaustive des composants complexes tels que les aubes de turbine.

Il dépose l'aluminium uniformément sur les surfaces externes (aubes).

Simultanément, il revêt les surfaces internes (passages de refroidissement), garantissant que l'ensemble du composant est protégé contre l'oxydation et la corrosion.

Exigences opérationnelles critiques

La nécessité de la pureté

Bien que le système soit puissant, il exige une qualité d'entrée rigoureuse pour fonctionner correctement.

La référence souligne l'utilisation d'hydrogène de haute pureté.

L'utilisation de gaz contenant des impuretés peut compromettre l'intégrité du revêtement d'aluminure et la liaison au substrat.

Précision thermique

La température spécifique de 1050°C n'est pas une suggestion ; c'est une exigence de synthèse.

La nature industrielle du système est définie par sa capacité à maintenir cette température sans fluctuation.

Une distribution de chaleur incohérente entraînerait une épaisseur de revêtement inégale et une répétabilité réduite dans un environnement de production.

Faire le bon choix pour votre objectif

Si vous évaluez les options de traitement de surface pour les superalliages à base de nickel, tenez compte de vos contraintes spécifiques :

- Si votre objectif principal est la géométrie complexe : Le système CVD est essentiel pour le revêtement des canaux internes et des trous borgnes que les méthodes de ligne de visée ne peuvent pas atteindre.

- Si votre objectif principal est la cohérence du processus : Un système de qualité industrielle est requis pour maintenir l'environnement strict de 1050°C nécessaire à une répétabilité de production élevée.

En exploitant les réactions en phase gazeuse à des températures précises, les systèmes CVD industriels transforment les superalliages standard en composants haute performance capables de survivre à des contraintes opérationnelles extrêmes.

Tableau récapitulatif :

| Caractéristique | Rôle dans le traitement CVD des superalliages à base de nickel |

|---|---|

| Température de dépôt | Maintient 1050°C pour une synthèse chimique optimale |

| Précurseurs chimiques | Utilise des halogénures d'AlCl3 gazeux et de l'hydrogène de haute pureté |

| Couverture de surface | Hors ligne de visée : revêt les géométries internes et externes |

| Résultat clé | Couches d'aluminure cohérentes pour une résistance extrême à l'oxydation |

| Application | Essentiel pour les aubes de turbine et les canaux de refroidissement complexes |

Améliorez votre traitement de surface avec KINTEK

Maximisez les performances de vos superalliages à base de nickel avec les solutions thermiques de haute précision de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes CVD, des fours sous vide et des fours tubulaires avancés, adaptés au dépôt chimique en phase vapeur précis et à la synthèse à haute température. Que vous ayez besoin de revêtements internes uniformes pour des géométries de turbine complexes ou d'une stabilité thermique supérieure à 1050°C, nos systèmes de laboratoire et industriels personnalisables offrent la répétabilité dont votre projet a besoin.

Prêt à optimiser la durabilité de vos matériaux ? Contactez KINTEK dès aujourd'hui pour une consultation !

Guide Visuel

Références

- Effect of Ni-Based Superalloy on the Composition and Lifetime of Aluminide Coatings. DOI: 10.3390/ma18133138

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine MPCVD Système Réacteur Résonateur à cloche pour laboratoire et croissance de diamants

Les gens demandent aussi

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du dépôt physique en phase vapeur (PVD) ? Choisissez le bon procédé de film mince

- À quoi sert une machine CVD ? Transformer les surfaces avec une précision atomique

- Quels sont les avantages opérationnels d'un four tubulaire CVD ? Améliorez la précision et l'efficacité dans votre laboratoire

- Quelles sont les étapes fondamentales impliquées dans le processus CVD ? Maîtrisez le dépôt de couches minces pour votre laboratoire

- Pourquoi un tube en quartz est-il utilisé pour le graphène CVD sur une feuille d'argent ? Assurer la pureté grâce à la stabilité thermique à haute température

- Comment le CVD est-il appliqué dans la production de cellules solaires ? Améliorez l'efficacité grâce au dépôt avancé de couches minces

- Quel rôle joue l'étain fondu (Sn) dans la croissance de graphène par B-CVD ? Ingénierie de structures plissées haute performance

- Qu'est-ce que le CVD en tube ? Un guide pour la synthèse de films minces de haute pureté