En science des matériaux, le CVD en tube est une méthode spécifique de dépôt chimique en phase vapeur (CVD) qui est réalisée à l'intérieur d'un four tubulaire scellé. Cette technique est utilisée pour synthétiser des films minces et des matériaux cristallins de haute pureté, tels que des matériaux bidimensionnels (2D), sur un substrat. Le processus implique l'introduction de précurseurs chimiques dans le tube chauffé sous vide, où ils réagissent et se déposent sur la surface du substrat atome par atome.

Le CVD en tube est mieux compris non seulement comme un processus, mais comme un environnement contrôlé. En confinant la réaction chimique dans un four tubulaire scellé, cette méthode offre le contrôle exceptionnel de la température, de la pression et de l'atmosphère nécessaire pour faire croître des films minces et des cristaux hautement purs et uniformes.

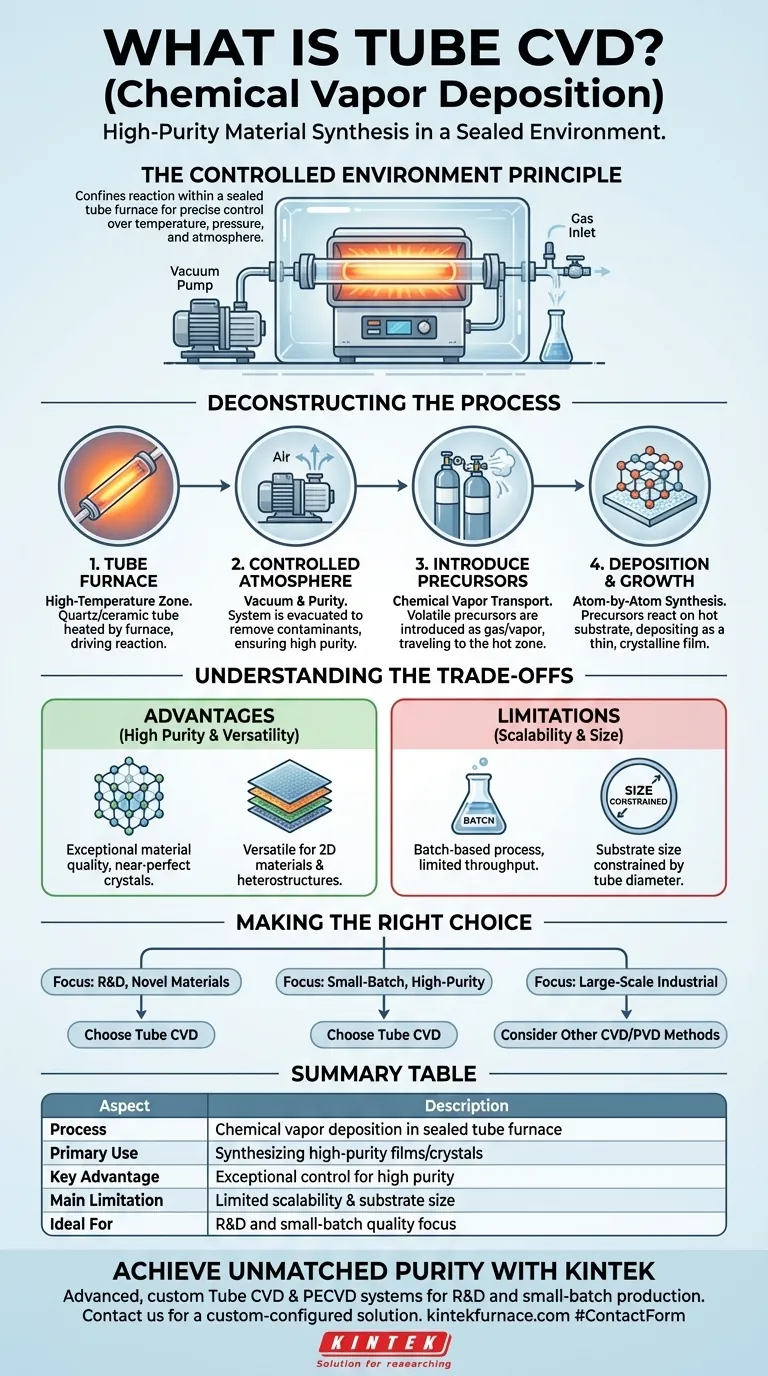

Déconstruction du processus de CVD en tube

Les systèmes de CVD en tube sont conçus autour d'un principe central : créer une zone de réaction immaculée et à haute température, isolée du monde extérieur. Chaque composant joue un rôle critique dans la réalisation de cet environnement contrôlé.

Le rôle du four tubulaire

Le cœur du système est le four tubulaire, qui fournit les hautes températures nécessaires pour entraîner la réaction chimique. Ce four chauffe un tube de quartz ou de céramique qui contient le matériau du substrat.

Un contrôle précis de la température est essentiel, car il influence directement le taux de croissance et la qualité du matériau final.

Établir une atmosphère contrôlée

Le processus est réalisé sous vide, bien en dessous de la pression atmosphérique. Un système de vide élimine l'air et les autres contaminants du tube avant le début de la réaction.

Cela garantit que le film déposé est constitué uniquement des produits chimiques précurseurs prévus, ce qui se traduit par une très grande pureté.

Introduction des gaz précurseurs

Les précurseurs sont les composés chimiques volatils qui contiennent les atomes nécessaires à la construction du nouveau matériau. Ils sont introduits dans le tube chauffé sous forme de gaz ou de vapeur.

Ces précurseurs traversent le tube jusqu'à ce qu'ils atteignent la zone chaude où se trouve le substrat. Ce processus est parfois appelé transport chimique en phase vapeur.

Dépôt et croissance des matériaux

Sur la surface chaude du substrat, les précurseurs se décomposent ou réagissent entre eux. Cette réaction chimique aboutit au dépôt du matériau souhaité sous forme de film mince solide et durable.

Le dépôt se produit molécule par molécule, permettant la formation de structures cristallines hautement ordonnées, y compris des matériaux 2D monocouches.

Contrôle avancé du processus

Les systèmes modernes de CVD en tube peuvent être très sophistiqués. Certains intègrent des fonctionnalités telles que des sources de plasma pour aider la réaction ou des platines coulissantes pour permettre un chauffage et un refroidissement rapides du substrat.

Ces ajouts offrent un contrôle encore plus grand sur les propriétés finales du matériau.

Comprendre les compromis du CVD en tube

Bien que puissant, le CVD en tube n'est pas la solution pour toutes les applications. Comprendre ses avantages et ses limites inhérents est essentiel pour l'utiliser efficacement.

Avantage : Haute pureté et cristallinité

Le principal avantage du CVD en tube est la qualité extrêmement élevée des matériaux qu'il peut produire. L'environnement scellé et sous vide minimise la contamination, conduisant à une pureté exceptionnelle et à des structures cristallines quasi parfaites.

Cela en fait la méthode de prédilection pour la recherche de pointe et les applications où la perfection des matériaux est primordiale.

Avantage : Polyvalence dans la synthèse des matériaux

Le CVD en tube est très polyvalent. En modifiant les précurseurs, la température et la pression, une grande variété de matériaux peut être synthétisée.

Il est particulièrement bien adapté à la croissance de nouveaux matériaux tels que les feuilles 2D (par exemple, le disulfure de tantale) et les hétérostructures complexes, qui impliquent l'empilement de différentes couches de matériaux les unes sur les autres.

Limitation : Évolutivité et traitement par lots

Le principal inconvénient est l'évolutivité. Les fours tubulaires sont intrinsèquement basés sur des lots et limités par les dimensions physiques du tube.

Cela rend le processus moins adapté à la production industrielle continue à grande échelle par rapport à d'autres techniques de dépôt. C'est principalement un outil de laboratoire et de production spécialisée.

Limitation : Contraintes de taille du substrat

Le diamètre du tube du four limite directement la taille maximale du substrat pouvant être traité. Cela peut être une contrainte importante pour les applications nécessitant des revêtements de grande surface.

Faire le bon choix pour votre objectif

Décider d'utiliser ou non le CVD en tube dépend entièrement des priorités de votre projet. C'est un choix qui équilibre la qualité des matériaux et le volume de production.

- Si votre objectif principal est la recherche et le développement de nouveaux matériaux : Le CVD en tube offre la précision et le contrôle environnemental nécessaires pour expérimenter avec les matériaux 2D et les hétérostructures complexes.

- Si votre objectif principal est de produire de petits lots de films cristallins de haute pureté : Cette méthode est idéale en raison de son excellente isolation contre les contaminants, garantissant une qualité de matériau de premier ordre.

- Si votre objectif principal est le revêtement industriel à grande échelle : Vous devriez explorer d'autres configurations de CVD ou des méthodes de PVD (dépôt physique en phase vapeur) conçues pour un débit élevé et des substrats plus grands.

En fin de compte, choisir le CVD en tube est une décision qui priorise la qualité des matériaux et le contrôle du processus avant tout.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Processus | Dépôt chimique en phase vapeur à l'intérieur d'un four tubulaire scellé. |

| Utilisation principale | Synthèse de films minces et de matériaux cristallins de haute pureté (par exemple, matériaux 2D). |

| Avantage clé | Contrôle exceptionnel pour une haute pureté et cristallinité. |

| Principale limitation | Évolutivité et taille du substrat limitées en raison du traitement par lots. |

| Idéal pour | R&D et production en petits lots où la qualité des matériaux est primordiale. |

Prêt à atteindre une pureté de matériau inégalée avec une solution de CVD en tube personnalisée ?

Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours tubulaires et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques pour la synthèse de matériaux 2D et de films minces de haute pureté.

Contactez-nous dès aujourd'hui pour discuter de la façon dont un système de CVD en tube configuré sur mesure par KINTEK peut améliorer votre recherche et développement.

Guide Visuel

Produits associés

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Pourquoi un four tubulaire CVD est-il essentiel pour la science des matériaux et la nanotechnologie ? Atteignez la précision dans la synthèse des matériaux

- Quel est le principe de fonctionnement d'un four tubulaire CVD ? Obtenez un dépôt de couches minces précis pour votre laboratoire

- Quel rôle jouent les systèmes de frittage en four tubulaire CVD dans la synthèse des matériaux 2D ? Permettre la croissance de couches atomiques de haute qualité

- Quelles gammes de température un four tubulaire CVD peut-il atteindre avec différents matériaux de tube ? Débloquez la précision à haute température pour votre laboratoire

- Quels types de contrôle d'atmosphère un four tubulaire CVD supporte-t-il ? Maîtrise du vide et du contrôle des gaz pour une précision accrue