À la base, une machine de dépôt chimique en phase vapeur (CVD) est utilisée pour faire croître des films exceptionnellement minces et performants de matériau solide sur une surface. Elle y parvient non pas en peignant ou en trempant, mais en utilisant des réactions chimiques contrôlées à partir de gaz pour construire une nouvelle couche, souvent de quelques atomes d'épaisseur seulement. Ce processus est fondamental pour la fabrication des composants les plus avancés dans les semi-conducteurs, l'aérospatiale et la médecine.

L'objectif central du CVD est de modifier fondamentalement la surface d'un objet, en lui conférant de nouvelles propriétés — comme l'isolation électrique, la résistance à la chaleur ou la biocompatibilité — que le matériau sous-jacent ne possède pas. Il permet la création de matériaux avec une précision au niveau atomique, ce qui est une exigence pour la plupart des technologies modernes.

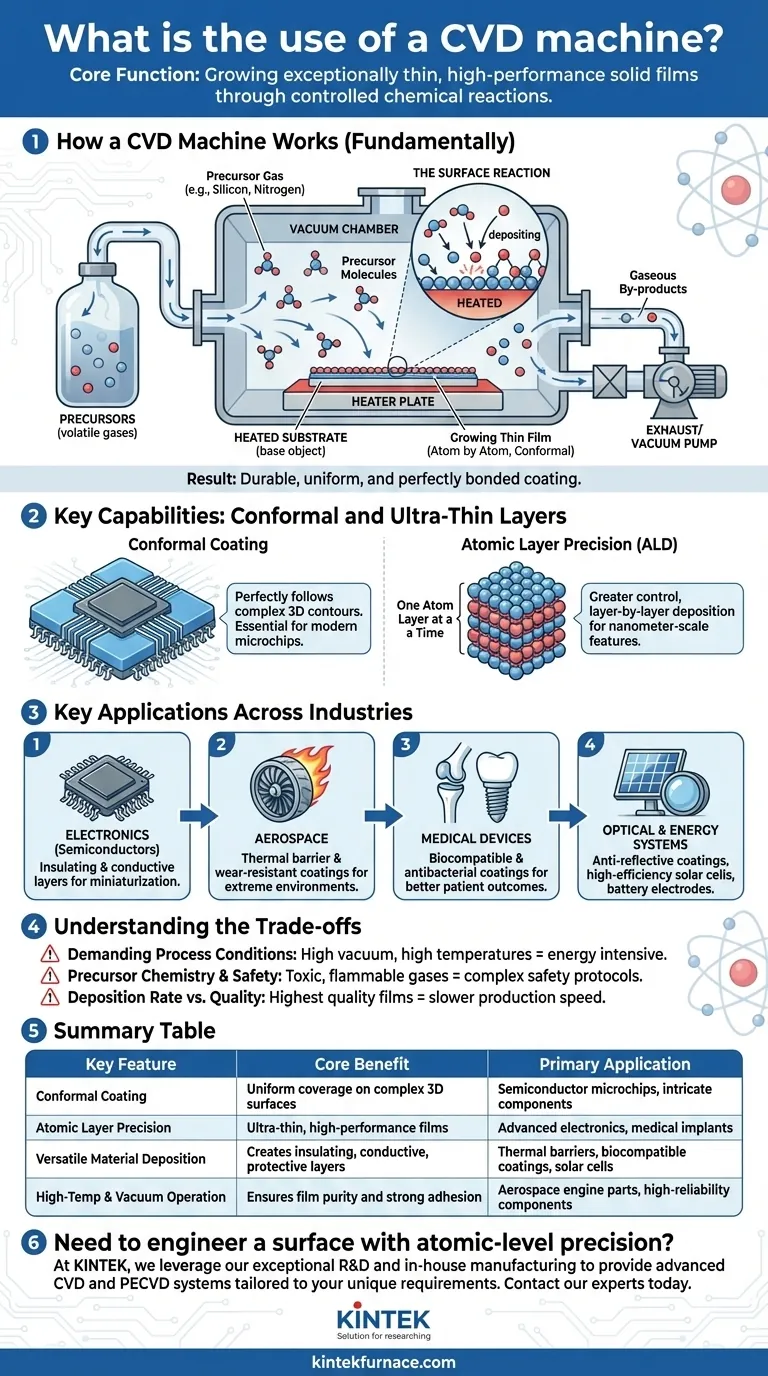

Comment fonctionne fondamentalement une machine CVD

Pour comprendre l'utilisation d'une machine CVD, vous devez d'abord comprendre son principe de base. C'est un processus hautement contrôlé qui se déroule à l'intérieur d'une chambre à vide.

L'environnement contrôlé

L'ensemble du processus se déroule sous vide, bien en dessous de la pression atmosphérique normale. Un objet de base, appelé le substrat, est placé à l'intérieur de la chambre et généralement chauffé.

Un ou plusieurs gaz volatils, appelés précurseurs, sont ensuite introduits dans la chambre. Ces précurseurs contiennent les atomes spécifiques nécessaires pour le film final (par exemple, silicium, azote, carbone).

La réaction de surface

Lorsque les gaz précurseurs entrent en contact avec le substrat chauffé, ils déclenchent une réaction chimique ou se décomposent. Cette réaction provoque le « dépôt » ou la liaison des atomes souhaités sur la surface du substrat, formant un film solide.

Construction du film, atome par atome

Ce dépôt se produit molécule par molécule, créant une couche extrêmement mince et uniforme. Tous les sous-produits indésirables de la réaction chimique restent à l'état gazeux et sont pompés hors de la chambre. Le résultat est un revêtement durable et sec qui est parfaitement lié au substrat.

La capacité fondamentale : créer des couches conformes et ultra-minces

La véritable puissance du CVD ne réside pas seulement dans la création de films minces, mais dans la qualité et la précision de ces films. C'est ce qui le distingue des méthodes de revêtement plus traditionnelles.

Ce que signifie réellement « conforme »

Le CVD crée des films conformes, ce qui signifie que le revêtement suit parfaitement les contours de la surface du substrat, quelle que soit la complexité ou la taille microscopique de ses caractéristiques. Imaginez une couche de peinture qui peut couvrir chaque recoin d'une micropuce tridimensionnelle avec une uniformité parfaite.

Repousser les limites avec une précision atomique

Une forme spécialisée de ce processus, le dépôt par couche atomique (ALD), permet un contrôle encore plus grand, déposant un film littéralement une seule couche d'atomes à la fois. Ce niveau de précision est essentiel pour la fabrication des dispositifs semi-conducteurs modernes, où les caractéristiques sont mesurées en nanomètres.

Pourquoi cela est impossible avec les méthodes traditionnelles

Des techniques comme le trempage, la pulvérisation ou la galvanoplastie ne peuvent pas atteindre cela. Elles sont incapables de revêtir uniformément les topographies complexes et microscopiques que l'on trouve dans les circuits intégrés ou les passages internes complexes des composants avancés.

Applications clés dans toutes les industries

La capacité d'ingénierie des surfaces au niveau atomique fait du CVD une technologie critique dans presque toutes les industries de pointe.

Alimenter l'électronique moderne

Le CVD est indispensable dans la fabrication des semi-conducteurs. Il est utilisé pour déposer les couches isolantes (nitrure de silicium) et conductrices ultra-minces qui composent les circuits intégrés, permettant la miniaturisation continue des puces informatiques.

Protéger les composants haute performance

Dans l'industrie aérospatiale, le CVD applique des revêtements de barrière thermique sur les aubes de turbine et d'autres pièces de moteur. Ces revêtements protègent le métal sous-jacent des températures extrêmes, prolongeant considérablement la durée de vie et la fiabilité du composant. Il est également utilisé pour créer des surfaces extrêmement dures et résistantes à l'usure.

Faire progresser les dispositifs médicaux

Le CVD est utilisé pour appliquer des revêtements biocompatibles sur les implants médicaux comme les articulations artificielles et les implants dentaires. Ce revêtement aide le corps à accepter l'objet étranger, prévenant le rejet et améliorant les résultats pour les patients. Il peut également créer des surfaces antibactériennes sur les instruments médicaux.

Améliorer les systèmes optiques et énergétiques

En optique, le CVD est utilisé pour les revêtements antireflets sur les lentilles et autres instruments. Dans le secteur des énergies renouvelables, c'est une étape clé dans la fabrication de cellules solaires à haute efficacité (photovoltaïques) et d'électrodes de batteries avancées.

Comprendre les compromis

Bien que puissant, le processus CVD n'est pas sans défis et limitations. Reconnaître ceux-ci est essentiel pour comprendre son application appropriée.

Conditions de processus exigeantes

Le CVD nécessite généralement un vide poussé et, souvent, des températures élevées. Cette consommation d'énergie élevée peut être coûteuse, et les températures élevées peuvent limiter les types de matériaux pouvant être utilisés comme substrat.

Chimie des précurseurs et sécurité

Les gaz précurseurs utilisés en CVD peuvent être très toxiques, inflammables ou corrosifs. La manipulation et la gestion de ces produits chimiques nécessitent des systèmes et des protocoles de sécurité sophistiqués, ce qui ajoute à la complexité et au coût de l'opération.

Taux de dépôt vs qualité

Généralement, l'obtention de films de la plus haute qualité et les plus uniformes nécessite un taux de dépôt très lent. Pour les applications nécessitant un débit élevé, cela peut devenir un goulot d'étranglement, forçant un compromis entre la perfection du film et la vitesse de fabrication.

Faire le bon choix pour votre objectif

La décision d'utiliser le CVD dépend entièrement de la question de savoir si votre objectif nécessite l'ingénierie de surface au niveau atomique que seul il peut fournir.

- Si votre objectif principal est de créer des couches ultra-précises et uniformes pour la microélectronique : Le CVD, et sa variante ALD, est la norme industrielle non négociable pour le dépôt de films critiques.

- Si votre objectif principal est d'ajouter de la durabilité aux composants dans des environnements extrêmes : Le CVD est la méthode principale pour appliquer des revêtements de barrière thermique et résistants à l'usure dans l'aérospatiale et la fabrication industrielle.

- Si votre objectif principal est d'améliorer l'interaction biologique d'un dispositif médical : Le CVD est la technologie clé pour créer les surfaces biocompatibles et antibactériennes qui permettent les implants modernes.

- Si votre objectif principal est un revêtement simple et épais sur une surface plane : Des méthodes plus simples et plus rentables, telles que la peinture ou la galvanoplastie, sont probablement mieux adaptées.

En fin de compte, une machine CVD est l'outil fondamental qui nous permet de transformer la surface d'un matériau, transformant un simple substrat en un composant fonctionnel de grande valeur.

Tableau récapitulatif :

| Caractéristique clé | Avantage principal | Application principale |

|---|---|---|

| Revêtement conforme | Couverture uniforme sur des surfaces 3D complexes | Microchips semi-conducteurs, composants complexes |

| Précision atomique | Films ultra-minces et haute performance | Électronique avancée, implants médicaux |

| Dépôt de matériaux polyvalent | Crée des couches isolantes, conductrices ou protectrices | Barrières thermiques, revêtements biocompatibles, cellules solaires |

| Fonctionnement à haute température et sous vide | Assure la pureté du film et une forte adhérence | Pièces de moteur aérospatial, composants haute fiabilité |

Besoin d'ingénierie de surface avec une précision atomique ?

Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des systèmes CVD et PECVD avancés adaptés à vos besoins uniques. Que vous développiez des semi-conducteurs de nouvelle génération, des composants aérospatiaux durables ou des dispositifs médicaux biocompatibles, nos capacités de personnalisation approfondies garantissent que votre solution offre des performances supérieures.

Contactez nos experts dès aujourd'hui pour discuter de la façon dont notre technologie CVD peut transformer vos matériaux et accélérer votre innovation.

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine HFCVD Système d'équipement pour l'étirage du moule Revêtement nanodiamantaire

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

Les gens demandent aussi

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés