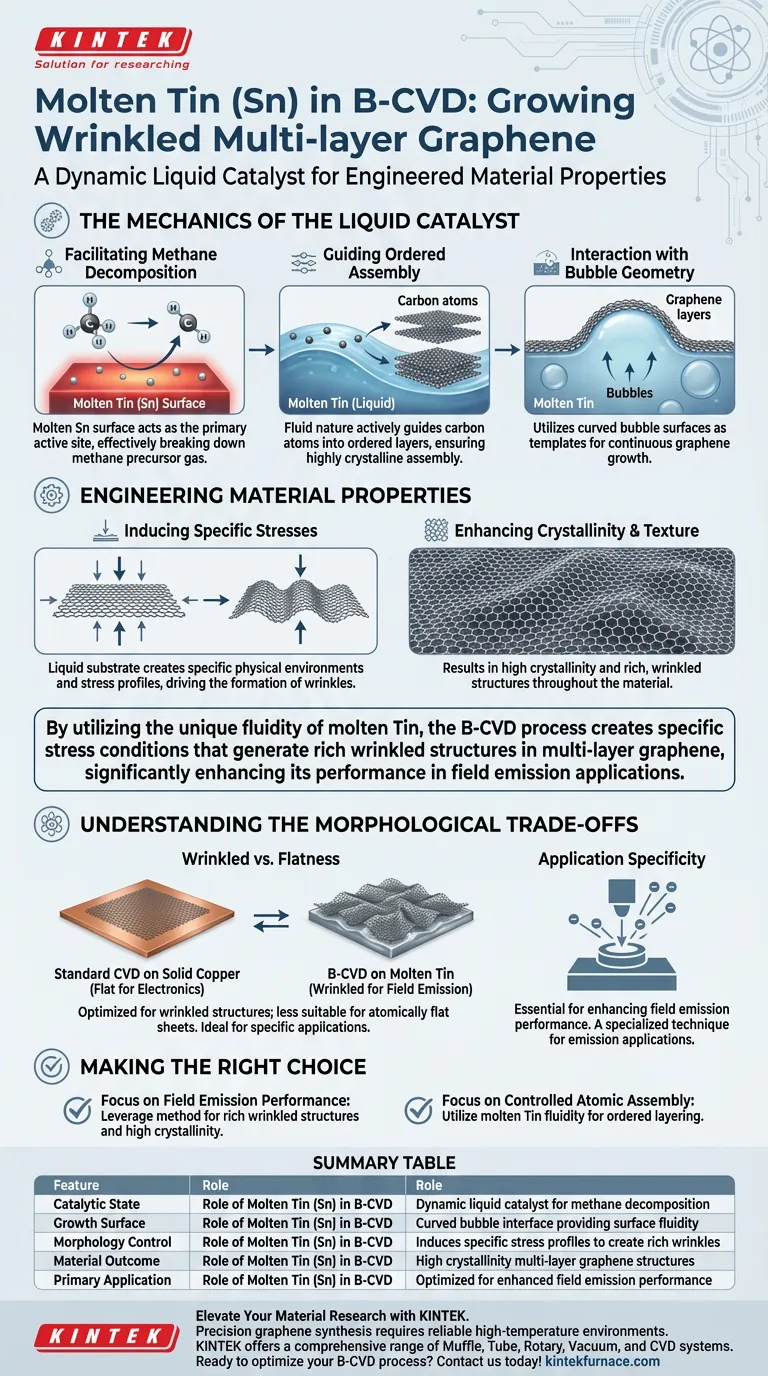

L'étain fondu (Sn) sert de catalyseur liquide dynamique dans le processus de dépôt chimique en phase vapeur assisté par bulles (B-CVD). Il fournit la surface de réaction essentielle pour la décomposition du méthane et utilise sa nature fluide pour guider les atomes de carbone dans des structures de graphène multicouche plissées et hautement cristallines à la surface des bulles en formation.

En utilisant la fluidité unique de l'étain fondu, le processus B-CVD crée des conditions de contrainte spécifiques qui génèrent de riches structures plissées dans le graphène multicouche, améliorant considérablement ses performances dans les applications d'émission de champ.

La Mécanique du Catalyseur Liquide

Faciliter la Décomposition du Méthane

La surface de l'étain fondu agit comme le site actif principal de la réaction chimique.

Elle facilite la décomposition efficace du gaz précurseur méthane, le décomposant pour libérer les atomes de carbone nécessaires à la croissance.

Guider l'Assemblage Ordonné

Contrairement aux catalyseurs solides, l'état liquide de l'étain offre une fluidité de surface.

Cette nature fluide permet à l'étain de guider activement les atomes de carbone. Il garantit qu'ils s'assemblent de manière ordonnée lorsqu'ils forment des couches à la surface des bulles générées dans le bain.

Interaction avec la Géométrie des Bulles

Le processus de croissance est intimement lié à la formation de bulles au sein du métal fondu.

Le catalyseur à base d'étain utilise la surface liquide courbe de ces bulles comme modèle. Cela permet au graphène de croître continuellement le long de l'interface des bulles.

Ingénierie des Propriétés des Matériaux

Induire des Contraintes Spécifiques

Le substrat liquide ne fait pas que maintenir le matériau ; il crée un environnement physique spécifique.

L'interaction entre le graphène et l'étain liquide induit des profils de contrainte distincts pendant la croissance. Ces contraintes ne sont pas des défauts mais des caractéristiques conçues qui déterminent la morphologie finale.

Améliorer la Cristallinité et la Texture

Le processus B-CVD sur étain fondu aboutit à du graphène multicouche de haute cristallinité.

De plus, les contraintes induites conduisent à la formation de structures riches et plissées dans tout le matériau. Cette texture n'est pas accidentelle ; elle est le résultat direct de l'utilisation d'une interface de métal liquide.

Comprendre les Compromis Morphologiques

Plis vs. Platitude

Il est important de reconnaître que ce processus est optimisé pour la création de graphène plissé.

Alors que la CVD standard sur cuivre solide vise souvent la planéité pour le transport électronique, la méthode à l'étain fondu introduit intentionnellement de la rugosité. Cela la rend idéale pour des applications spécifiques mais potentiellement moins adaptée à celles nécessitant des feuilles atomiquement plates.

Spécificité de l'Application

La morphologie spécifique créée par le catalyseur à base d'étain est conçue sur mesure.

La combinaison de haute cristallinité et de structures plissées est spécifiquement citée comme essentielle pour améliorer les performances d'émission de champ. Le processus doit donc être considéré comme une technique spécialisée pour les applications d'émission plutôt que comme une synthèse de graphène à usage général.

Faire le Bon Choix pour Votre Objectif

Lors de l'évaluation du processus B-CVD utilisant de l'étain fondu, tenez compte de vos exigences matérielles spécifiques :

- Si votre objectif principal est la performance d'émission de champ : Exploitez cette méthode pour générer les structures plissées riches et la haute cristallinité requises pour une émission d'électrons supérieure.

- Si votre objectif principal est l'assemblage atomique contrôlé : Utilisez la fluidité de l'étain fondu pour guider les atomes de carbone dans des couches ordonnées plus efficacement que ne le permettraient des substrats solides statiques.

En fin de compte, l'utilisation d'étain fondu transforme le processus CVD d'un simple dépôt en un outil dynamique pour l'ingénierie de textures de surface de graphène complexes et haute performance.

Tableau Récapitulatif :

| Caractéristique | Rôle de l'étain fondu (Sn) dans la B-CVD |

|---|---|

| État Catalytique | Catalyseur liquide dynamique pour la décomposition du méthane |

| Surface de Croissance | Interface de bulle courbe offrant une fluidité de surface |

| Contrôle de la Morphologie | Induit des profils de contrainte spécifiques pour créer des plis riches |

| Résultat Matériel | Structures de graphène multicouche de haute cristallinité |

| Application Principale | Optimisé pour améliorer les performances d'émission de champ |

Élevez Votre Recherche Matérielle avec KINTEK

La synthèse de graphène de précision nécessite des environnements à haute température fiables. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins uniques de laboratoire. Que vous exploriez des catalyseurs à métaux liquides ou des dépôts en phase vapeur standard, nos solutions thermiques avancées garantissent des résultats cohérents pour les clients cibles dans la recherche et l'industrie de haute technologie.

Prêt à optimiser votre processus B-CVD ? Contactez-nous dès aujourd'hui pour trouver le four parfait pour votre laboratoire !

Guide Visuel

Références

- Wenmei Lv, Yongliang Tang. A Study on the Field Emission Characteristics of High-Quality Wrinkled Multilayer Graphene Cathodes. DOI: 10.3390/nano14070613

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quel est le but de l'argon de haute pureté dans la CVD de Bi2Se3 ? Assurer une croissance de film de haute qualité avec un gaz porteur optimal

- Quelle est la plage de pression et la capacité de vide des systèmes CVD ? Optimisez la croissance de vos matériaux grâce à un contrôle précis

- Quels types de matériaux peuvent être déposés à l'aide de fours CVD ? Découvrez une Déposition Polyvalente pour Votre Laboratoire

- Quels sont les inconvénients du dépôt chimique en phase vapeur (CVD) ? Principaux défis et compromis

- Quels facteurs doivent être pris en compte lors du choix d'un four CVD ? Conseils clés pour une synthèse de couches minces optimale

- Quel rôle joue un système de dépôt chimique en phase vapeur (CVD) dans la synthèse de matériaux 2D ? Maîtriser la croissance de matériaux évolutifs

- Quels sont les matériaux de substrat compatibles avec les revêtements CVD ? Découvrez les substrats haute température pour des revêtements durables

- Quelles sont les considérations clés pour choisir un four CVD pour une utilisation en laboratoire ? Optimisez la configuration CVD de votre laboratoire.