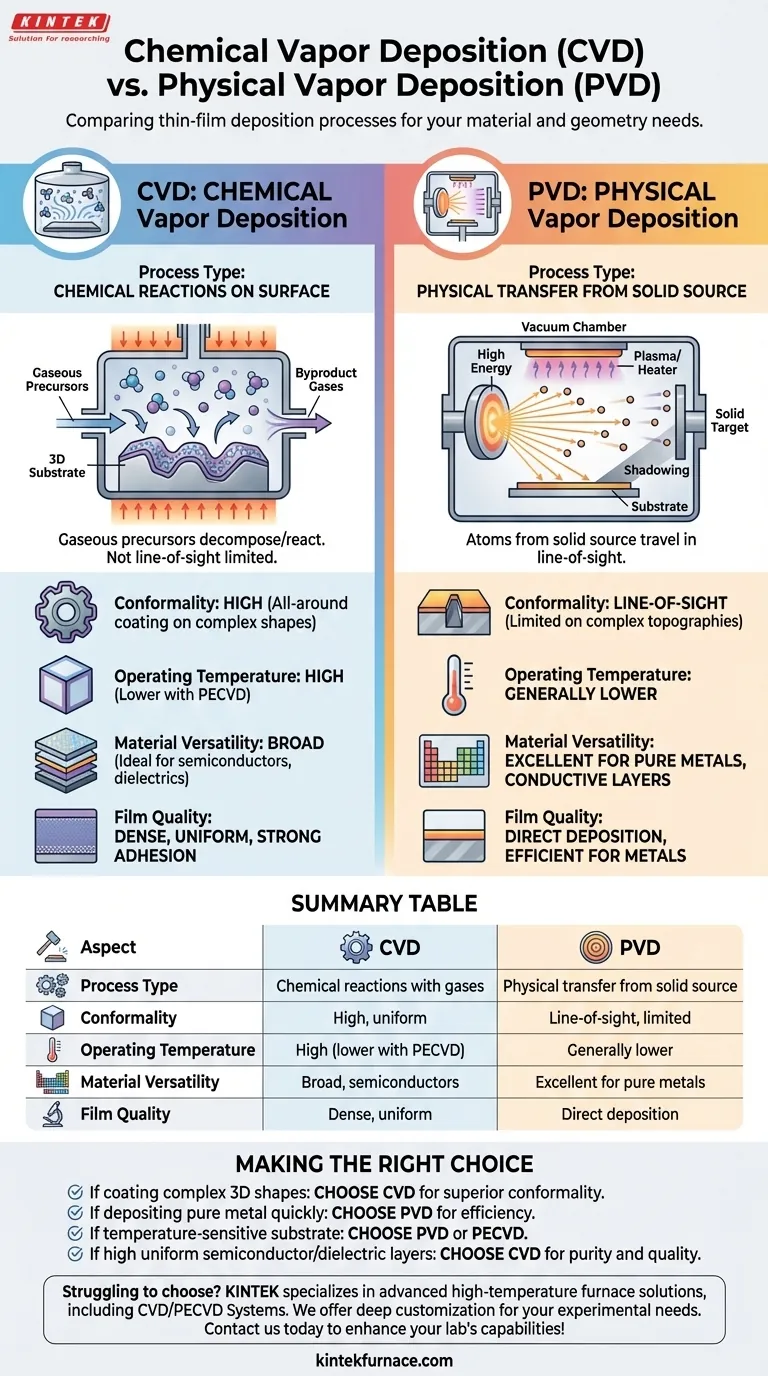

À la base, le dépôt chimique en phase vapeur (CVD) et le dépôt physique en phase vapeur (PVD) se distinguent par leurs processus fondamentaux. Le CVD utilise des réactions chimiques à la surface d'un substrat pour faire croître un film à partir de précurseurs gazeux, tandis que le PVD utilise des méthodes physiques comme la pulvérisation ou l'évaporation pour transférer le matériau d'une source solide vers le substrat.

Bien que le CVD et le PVD créent tous deux des films minces, votre choix dépend d'un compromis essentiel. Le CVD utilise des réactions chimiques pour des revêtements très uniformes et complets, tandis que le PVD utilise une force physique pour un dépôt direct, en ligne de visée. Comprendre cette différence est la clé pour sélectionner le bon processus pour votre matériau et votre géométrie.

Les mécanismes fondamentaux : Chimique vs Physique

Les noms eux-mêmes révèlent la distinction principale. Un processus est fondamentalement chimique, tandis que l'autre est physique.

Comment fonctionne le CVD : Précurseurs gazeux et réactions de surface

Le dépôt chimique en phase vapeur introduit un ou plusieurs précurseurs gazeux volatils dans une chambre de réaction.

Ces gaz se décomposent ou réagissent à la surface du substrat chauffé, formant un film mince solide. Les gaz sous-produits sont ensuite évacués de la chambre.

Parce que le processus estT commandé par le flux et la diffusion du gaz, le CVD n'est pas limité par la ligne de visée. Il peut revêtir uniformément des surfaces complexes et non planes.

Comment fonctionne le PVD : Sources solides et dépôt direct

Le dépôt physique en phase vapeur commence par une cible solide faite du matériau que vous souhaitez déposer.

Une énergie élevée, généralement provenant d'un plasma (pulvérisation) ou d'un chauffage résistif (évaporation), bombarde cette cible, délogeant les atomes et les projetant vers le substrat.

Ces atomes voyagent en ligne droite et se condensent à la surface du substrat, créant un dépôt en ligne de visée. Les zones non directement visibles depuis le matériau source recevront peu ou pas de revêtement.

Comparaison des caractéristiques clés des processus

Les différences de mécanisme entraînent des variations significatives dans les résultats du processus, la compatibilité des matériaux et les propriétés du film.

Conformité du dépôt : Tout autour vs Ligne de visée

La différence pratique la plus critique est la conformité — la capacité à revêtir une surface tridimensionnelle de manière uniforme.

Le CVD excelle dans ce domaine, fournissant des films très conformes qui couvrent les tranchées, les marches et les géométries complexes avec une épaisseur uniforme.

Le PVD, étant un processus en ligne de visée, a des difficultés avec les topographies complexes. Le sommet des caractéristiques reçoit un revêtement épais tandis que les parois latérales en reçoivent très peu, un effet connu sous le nom d'« ombrage ».

Température de fonctionnement et compatibilité du substrat

Les procédés CVD traditionnels nécessitent souvent des températures très élevées pour amorcer les réactions chimiques nécessaires à la surface du substrat. Cela limite leur utilisation aux matériaux capables de résister à la chaleur.

Le PVD fonctionne généralement à des températures plus basses, ce qui le rend plus adapté à certains substrats sensibles à la température.

Cependant, une variante clé, le CVD assisté par plasma (PECVD), utilise le plasma au lieu de la chaleur élevée pour énergiser les gaz précurseurs, permettant le dépôt à des températures beaucoup plus basses (200-400 °C).

Polyvalence des matériaux

Le PVD est une méthode excellente et largement utilisée pour déposer des métaux purs et d'autres couches conductrices.

Le CVD offre une plus grande polyvalence dans les types de matériaux qu'il peut déposer. C'est la méthode dominante pour créer des films semi-conducteurs et diélectriques (isolants) de haute pureté, essentiels pour l'électronique moderne.

Comprendre les compromis

Aucun des deux processus n'est universellement supérieur. Le choix implique d'équilibrer la qualité du film, la complexité du processus et la compatibilité avec vos objectifs.

Qualité et uniformité du film

Le CVD est généralement connu pour produire des films minces très précis, denses et très uniformes. Le processus de liaison chimique entraîne une forte adhérence et une excellente qualité de film.

Des variantes comme le PECVD peuvent produire des films de qualité encore supérieure avec une probabilité réduite de fissuration par rapport à certaines méthodes CVD traditionnelles.

Complexité du processus et sous-produits

L'équipement CVD peut être plus complexe, et les réactions chimiques produisent souvent des sous-produits gazeux toxiques ou corrosifs qui nécessitent une manipulation et un traitement soigneux.

Le PVD est un processus comparativement plus propre avec un impact environnemental minimal et un équipement plus simple, car il s'agit principalement d'un transfert physique de matériau sous vide.

Faire le bon choix pour votre application

Le choix de la bonne méthode de dépôt nécessite de faire correspondre les capacités du processus à votre objectif final.

- Si votre objectif principal est de revêtir des formes 3D complexes : Choisissez le CVD pour sa conformité supérieure qui assure une couverture uniforme sur toutes les surfaces.

- Si votre objectif principal est de déposer rapidement un film métallique pur : Le PVD est souvent la solution la plus directe, efficace et rentable.

- Si votre objectif principal est de revêtir un substrat sensible à la température comme le plastique : Vos meilleures options sont le PVD ou une variante à basse température comme le PECVD.

- Si votre objectif principal est de créer des couches semi-conductrices ou diélectriques très uniformes : Le CVD est la norme industrielle pour atteindre la pureté et la qualité de film requises.

En fin de compte, votre décision est guidée par le matériau que vous devez déposer, la géométrie de votre substrat et les propriétés finales que votre film doit posséder.

Tableau récapitulatif :

| Aspect | CVD | PVD |

|---|---|---|

| Type de processus | Réactions chimiques avec des gaz | Transfert physique d'une source solide |

| Conformité | Élevée, uniforme sur les formes complexes | Ligne de visée, limitée sur les surfaces non planes |

| Température de fonctionnement | Élevée (plus basse avec le PECVD) | Généralement plus basse |

| Polyvalence des matériaux | Large, idéal pour les semi-conducteurs | Excellent pour les métaux purs |

| Qualité du film | Dense, uniforme, forte adhérence | Dépôt direct, efficace pour les métaux |

Vous avez du mal à choisir entre le CVD et le PVD pour vos applications de films minces ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours à haute température avancées, y compris les systèmes CVD/PECVD, les fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère. Grâce à une R&D exceptionnelle et à une fabrication interne, nous offrons une personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques, garantissant des performances et une efficacité optimales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer les capacités de votre laboratoire et faire progresser votre recherche !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires