Dans la fabrication des cellules solaires, le dépôt chimique en phase vapeur (CVD) est la technique fondamentale utilisée pour construire les couches fonctionnelles critiques et ultra-minces d'un dispositif photovoltaïque. Il dépose précisément des matériaux — de la couche principale absorbant la lumière aux revêtements améliorant les performances — sur un substrat. Ce contrôle au niveau atomique de l'épaisseur et de la composition du film est essentiel pour optimiser l'efficacité et la rentabilité de la cellule.

Le CVD et ses variantes sont indispensables pour les cellules solaires modernes car ils permettent la construction précise de films minces. Ce contrôle se traduit directement par une absorption plus élevée de la lumière du soleil, un flux d'électrons amélioré et, finalement, une plus grande efficacité de conversion énergétique et une durabilité accrue.

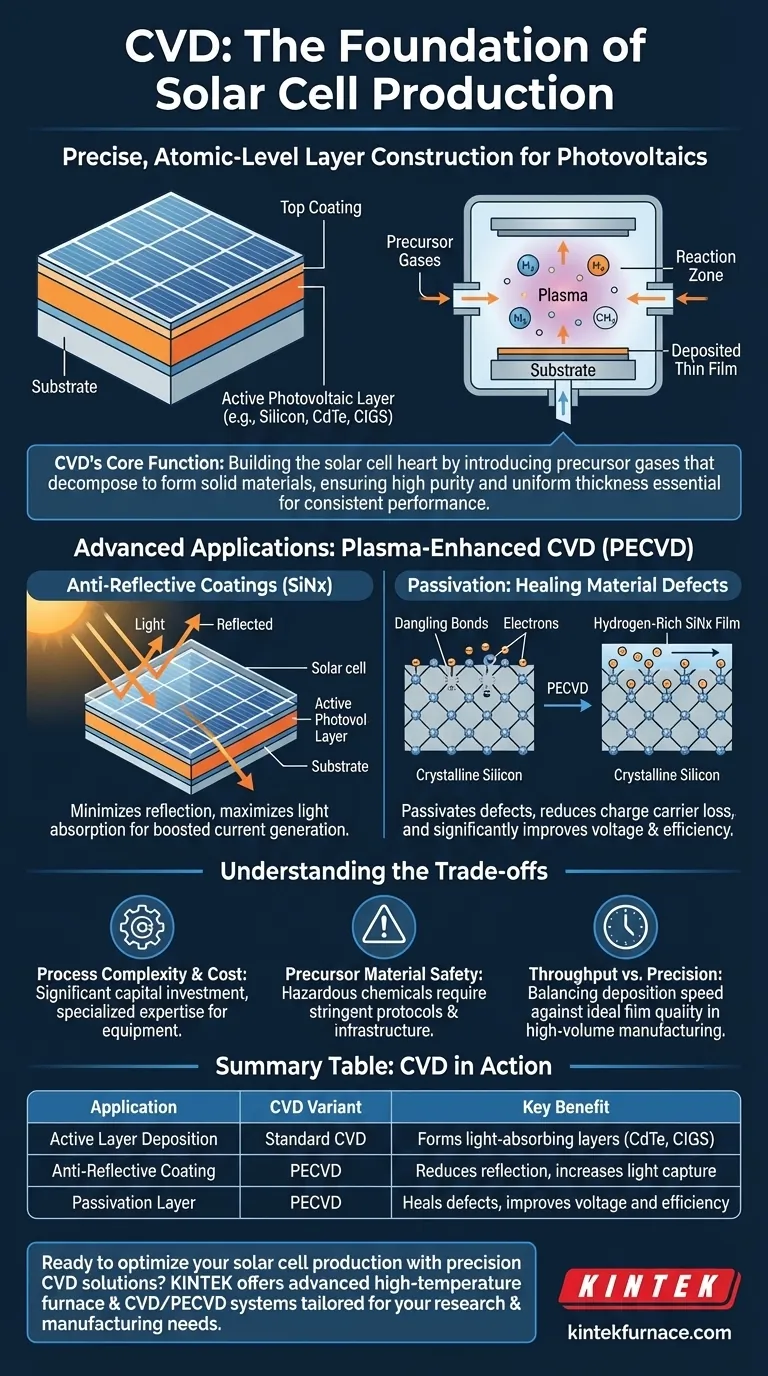

La fonction principale : construire une cellule solaire couche par couche

Le rôle principal du CVD dans ce contexte est de construire le cœur fonctionnel de la cellule solaire. Il y parvient en introduisant des gaz précurseurs dans une chambre de réaction, qui se décomposent ensuite et déposent un matériau solide sur le substrat de la cellule solaire.

Dépôt de la couche photovoltaïque active

Pour de nombreuses cellules solaires à couches minces, le CVD est le processus utilisé pour créer la couche même qui absorbe la lumière du soleil et la convertit en électricité.

Cette couche active peut être composée de divers matériaux photovoltaïques, notamment le silicium, le tellurure de cadmium (CdTe) ou le séléniure de cuivre, d'indium et de gallium (CIGS).

Obtenir une grande pureté et une grande uniformité

Le processus CVD permet un contrôle exceptionnellement précis du taux de dépôt. Cela garantit que le film résultant a une épaisseur très uniforme et une pureté sur l'ensemble du substrat.

Cette uniformité est essentielle pour des performances constantes et prévisibles, car les variations d'épaisseur ou les impuretés peuvent gravement dégrader l'efficacité d'une cellule solaire.

Applications avancées : CVD assisté par plasma (PECVD)

Une variante spécifique et largement utilisée, le dépôt chimique en phase vapeur assisté par plasma (PECVD), est devenue une pierre angulaire de la fabrication moderne de cellules solaires, en particulier pour les cellules de silicium cristallin. Il utilise un plasma pour énergiser les gaz précurseurs, permettant au processus de dépôt de se produire à des températures beaucoup plus basses.

Application de revêtements anti-reflets

La lumière du soleil se reflétant sur la surface d'une cellule solaire est de l'énergie gaspillée. Le PECVD est utilisé pour déposer un revêtement anti-reflet, le plus souvent du nitrure de silicium (SiNx), sur le dessus de la cellule.

Cette couche microscopiquement mince est conçue pour minimiser la réflexion et maximiser la quantité de lumière qui pénètre dans le matériau photovoltaïque actif, augmentant directement la génération de courant.

Passivation : réparation des défauts matériels

Au-delà de l'optique, le film de nitrure de silicium remplit une deuxième fonction électronique cruciale : la passivation. Le film riche en hydrogène « répare » efficacement les défauts dans la structure cristalline du silicium, tels que les liaisons pendantes.

En neutralisant ces défauts, le film réduit les chances que les porteurs de charge (électrons) soient piégés et perdus. Cela améliore la mobilité des porteurs de charge et augmente considérablement la tension globale et l'efficacité de la cellule.

Comprendre les compromis

Bien que puissant, le CVD n'est pas sans complexités. Comprendre ses limites est essentiel pour apprécier son rôle dans la fabrication.

Complexité et coût du processus

L'équipement CVD, en particulier les systèmes PECVD, implique des chambres à vide sophistiquées, des systèmes de distribution de gaz et des sources d'énergie. Cela représente un investissement en capital important et nécessite une expertise spécialisée pour fonctionner et être maintenu.

Sécurité des matériaux précurseurs

Les produits chimiques utilisés comme précurseurs dans le CVD peuvent être dangereux, toxiques ou inflammables. Cela nécessite des protocoles de sécurité, des procédures de manipulation et des infrastructures strictes, ce qui ajoute à la complexité opérationnelle.

Débit vs. Précision

Le CVD offre une précision inégalée, mais il peut être un processus relativement lent. Dans la fabrication à grand volume, il existe un compromis constant entre la vitesse de dépôt (débit) et la qualité idéale du film déposé.

Faire le bon choix pour votre objectif

L'application spécifique du CVD dépend directement du type de cellule solaire produite et des caractéristiques de performance souhaitées.

- Si votre objectif principal est de produire des cellules de silicium cristallin à haut rendement : Le PECVD est incontournable pour le dépôt des couches anti-reflets et de passivation de nitrure de silicium qui maximisent les performances.

- Si votre objectif principal est de fabriquer des cellules solaires à couches minces : Un processus CVD approprié est la technologie de base pour déposer la principale couche absorbant la lumière, telle que le CdTe ou le CIGS.

- Si votre objectif principal est d'optimiser le coût par watt : Le choix de la variante CVD devient un équilibre critique entre la vitesse de dépôt, la qualité du film et le coût de l'équipement pour réduire les dépenses de fabrication.

En fin de compte, maîtriser le CVD, c'est maîtriser la capacité d'ingénierie de l'absorption de la lumière et du flux d'électrons à l'échelle atomique – l'essence même de l'efficacité photovoltaïque.

Tableau récapitulatif :

| Application | Variante CVD | Avantage clé |

|---|---|---|

| Dépôt de la couche active | CVD standard | Forme des couches absorbant la lumière (par exemple, CdTe, CIGS) |

| Revêtement anti-reflet | PECVD | Réduit la réflexion, augmente la capture de lumière |

| Couche de passivation | PECVD | Répare les défauts, améliore la tension et l'efficacité |

Prêt à optimiser votre production de cellules solaires avec des solutions CVD de précision ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des systèmes de fours à haute température avancés, y compris des systèmes CVD/PECVD, adaptés aux laboratoires axés sur le développement photovoltaïque. Nos capacités de personnalisation approfondies garantissent que nous répondons à vos besoins expérimentaux uniques, améliorant l'efficacité et la durabilité dans la fabrication de cellules solaires. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions peuvent améliorer vos processus de recherche et de fabrication !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quelles méthodes sont utilisées pour analyser et caractériser les échantillons de graphène ? Découvrez les techniques clés pour une analyse précise des matériaux

- Comment un système CVD garantit-il la qualité des couches de carbone ? Atteindre une précision nanométrique avec KINTEK

- Quelles sont les futures tendances de la technologie CVD ? IA, durabilité et matériaux avancés

- Pourquoi utiliser le PECVD pour les couches d'isolation des puces monolithiques intégrées ? Protégez votre budget thermique avec du SiO2 de haute qualité

- Quels sont les avantages techniques de l'utilisation d'un système CVD ? Optimiser la croissance des nanotubes de carbone pour la conductivité thermique