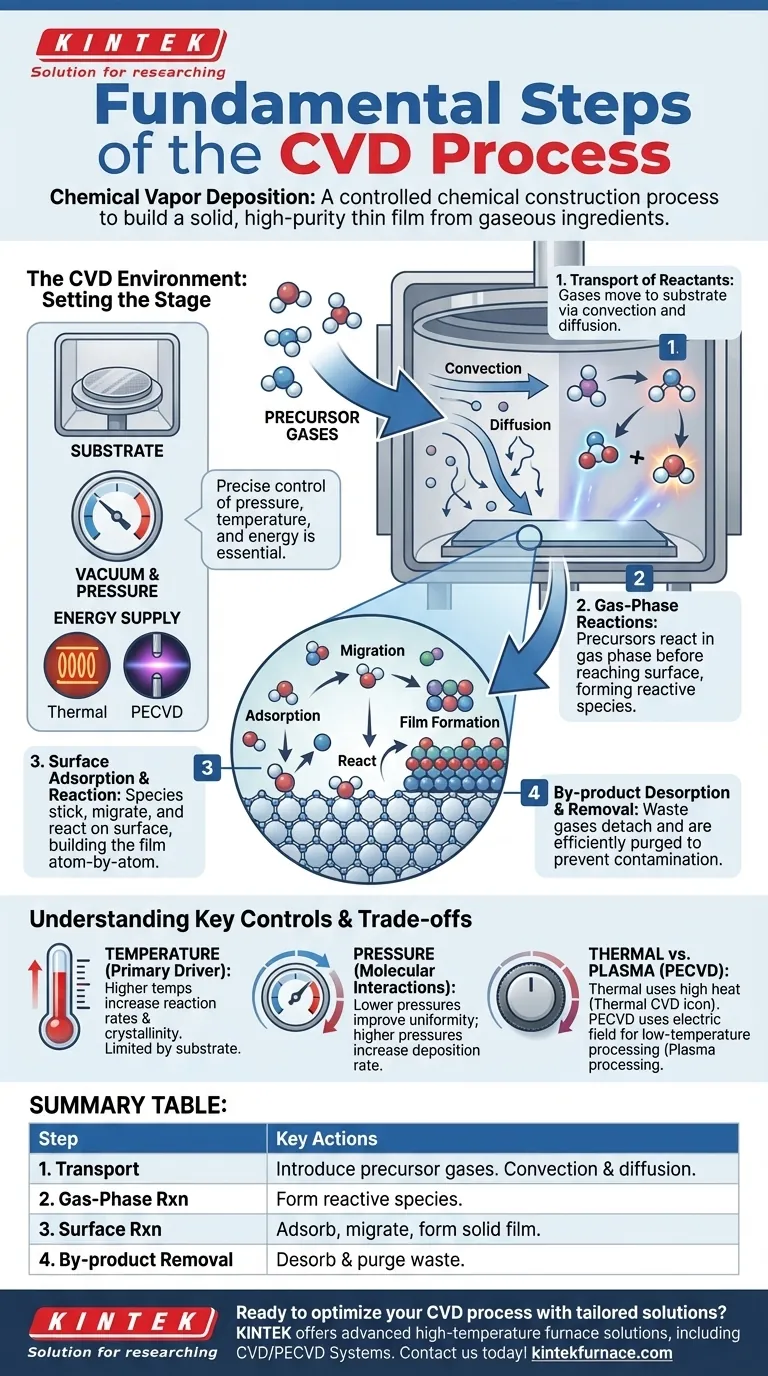

À la base, le dépôt chimique en phase vapeur (CVD) est un processus en quatre étapes utilisé pour construire une couche mince solide et de haute pureté sur une surface à partir d'ingrédients gazeux. Les étapes fondamentales comprennent le transport des gaz réactifs vers un substrat, l'induction de réactions chimiques sur ou près de ce substrat, la formation d'un film solide à partir de ces réactions, et l'élimination des produits de déchets résultants de la chambre.

Le dépôt chimique en phase vapeur n'est pas seulement une technique de revêtement ; c'est un processus de construction chimique contrôlé. Le succès dépend de la gestion précise d'une séquence de transport physique et de réactions chimiques pour construire un matériau, atome par atome ou molécule par molécule, d'un état gazeux à un film solide.

L'environnement CVD : Préparer la scène

Avant que le processus principal ne commence, l'environnement doit être parfaitement préparé. Ce n'est pas une étape de la croissance du film elle-même, mais une condition préalable essentielle pour un résultat réussi.

Le substrat et la chambre

Un substrat, le matériau à revêtir, est placé à l'intérieur d'une chambre de réaction scellée. L'environnement de la chambre, principalement sa pression et sa température, est soigneusement contrôlé. La plupart des processus CVD fonctionnent sous vide pour éliminer les contaminants et mieux contrôler le comportement des gaz précurseurs.

Fournir l'énergie

Les réactions chimiques nécessitent de l'énergie. Dans le CVD traditionnel, cette énergie est thermique, fournie en chauffant le substrat et la chambre à des centaines, voire des milliers de degrés Celsius. Dans d'autres variantes, comme le CVD assisté par plasma (PECVD), l'énergie provient d'un champ électrique qui crée un plasma réactif.

Les quatre étapes fondamentales de la croissance du film

Une fois l'environnement établi, le processus de construction du film se déroule en quatre étapes distinctes et séquentielles.

Étape 1 : Transport des précurseurs

Les gaz précurseurs, qui contiennent les atomes nécessaires au film final, sont introduits dans la chambre. Ces gaz sont transportés vers la surface du substrat par deux mécanismes principaux : la convection (l'écoulement en vrac du gaz) et la diffusion (le mouvement aléatoire des molécules).

Étape 2 : Réactions en phase gazeuse

Lorsque les précurseurs voyagent vers le substrat chaud, certains peuvent réagir entre eux en phase gazeuse avant d'atteindre la surface. Cela peut créer de nouvelles espèces chimiques hautement réactives essentielles à la formation du film final.

Étape 3 : Adsorption et réaction de surface

C'est l'étape la plus critique où le film est réellement construit. Les espèces réactives de la phase gazeuse arrivent sur le substrat et adhèrent à sa surface, un processus appelé adsorption. Une fois adsorbées, elles migrent à travers la surface, trouvent des sites énergétiquement favorables et subissent des réactions chimiques qui les convertissent en un matériau solide et stable.

Étape 4 : Désorption et élimination des sous-produits

Les réactions chimiques à la surface produisent presque toujours des sous-produits volatils (gaz résiduels). Ces sous-produits doivent se détacher de la surface (désorption) et être transportés et purgés de la chambre. Si les sous-produits ne sont pas éliminés efficacement, ils peuvent contaminer le film ou inhiber une croissance ultérieure.

Comprendre les compromis et les contrôles clés

La qualité, la composition et l'épaisseur du film final ne sont pas accidentelles ; elles sont le résultat direct d'un équilibre soigneux entre les paramètres clés du processus.

Température : Le moteur principal

Dans le CVD thermique, la température est la commande la plus critique. Des températures plus élevées augmentent généralement les vitesses de réaction et peuvent améliorer la cristallinité du film. Cependant, la température est limitée par le point de fusion ou la tolérance à la chaleur du substrat.

Pression : Contrôler les interactions moléculaires

La pression de la chambre dicte la densité des molécules de gaz et leur libre parcours moyen (la distance moyenne parcourue par une molécule avant d'en heurter une autre). Des pressions plus basses réduisent les réactions indésirables en phase gazeuse et améliorent l'uniformité du film, tandis que des pressions plus élevées peuvent augmenter le taux de dépôt.

Le compromis Thermique contre Plasma

Une limitation majeure du CVD traditionnel est l'exigence de températures très élevées, ce qui peut endommager les substrats sensibles comme les plastiques ou certains composants électroniques. Le CVD assisté par plasma (PECVD) résout ce problème en utilisant un champ électrique pour créer un plasma à basse température. Ce plasma énergise les gaz précurseurs, permettant au dépôt de se produire à des températures significativement plus basses et plus sûres.

Application à votre projet

Votre choix des paramètres CVD est entièrement dicté par les propriétés dont vous avez besoin dans votre film final et les contraintes de votre substrat.

- Si votre objectif principal est des films cristallins de haute pureté (par exemple, pour les semi-conducteurs) : Un processus CVD thermique à haute température est souvent nécessaire pour fournir l'énergie nécessaire aux atomes pour s'organiser en un réseau cristallin parfait.

- Si votre objectif principal est le dépôt sur des substrats sensibles à la température (par exemple, les polymères) : Vous devez utiliser une méthode à température plus basse comme le CVD assisté par plasma (PECVD) pour éviter d'endommager le matériau sous-jacent.

- Si votre objectif principal est un contrôle précis de l'épaisseur et de l'uniformité : Un contrôle méticuleux et stable des débits de gaz, de la pression de la chambre et de la distribution de la température sur le substrat est primordial.

En maîtrisant ces étapes et leurs variables de contrôle, vous pouvez concevoir des couches minces avec des propriétés spécifiques pour presque toutes les applications.

Tableau récapitulatif :

| Étape | Description | Actions clés |

|---|---|---|

| 1. Transport des précurseurs | Les gaz se déplacent vers le substrat par convection et diffusion. | Introduire les gaz précurseurs dans la chambre. |

| 2. Réactions en phase gazeuse | Les précurseurs réagissent en phase gazeuse avant d'atteindre le substrat. | Former des espèces réactives pour le dépôt. |

| 3. Adsorption et réaction de surface | Les espèces adhèrent au substrat et forment un film solide. | Adsorber, migrer et réagir à la surface. |

| 4. Désorption et élimination des sous-produits | Les gaz résiduels se détachent et sont purgés de la chambre. | Désorber les sous-produits pour éviter la contamination. |

Prêt à optimiser votre processus CVD avec des solutions sur mesure ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours de fournaise avancées à haute température, y compris des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit que nous répondons précisément à vos exigences expérimentales uniques, que vous travailliez avec des semi-conducteurs, des polymères ou d'autres matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours à moufle, à tube, rotatifs, sous vide et à atmosphère, et autres, peuvent améliorer l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces