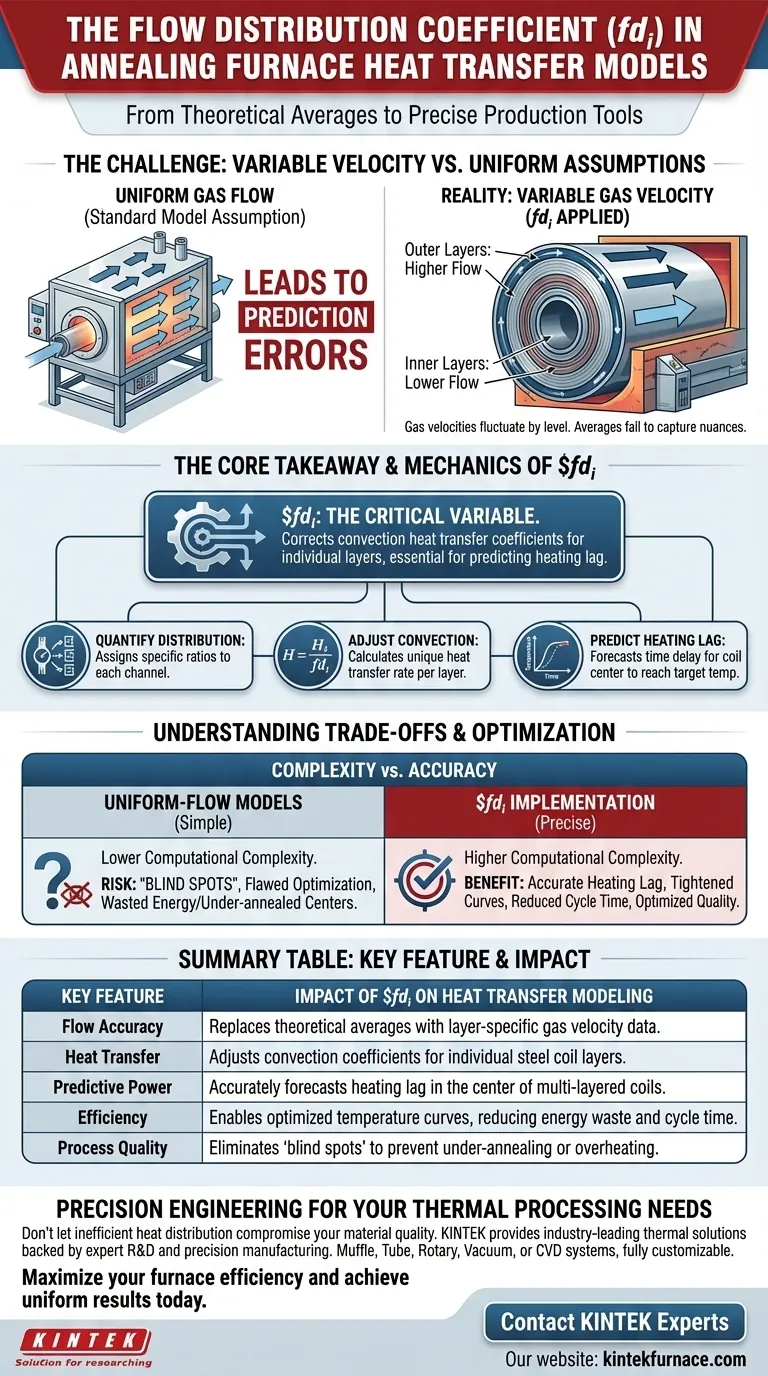

Le coefficient de distribution du flux ($fd_i$) est la variable critique qui quantifie exactement comment le gaz protecteur est distribué à travers les différents canaux de flux des bobines d'acier multicouches. En tenant compte de la réalité que les vitesses de gaz diffèrent aux différents niveaux de la bobine, ce coefficient permet aux modèles de transfert de chaleur de dépasser les moyennes théoriques et de simuler des conditions de convection spécifiques pour chaque couche.

Point clé Les modèles standard supposent souvent un flux de gaz uniforme, ce qui entraîne des erreurs de prédiction. Le $fd_i$ corrige cela en ajustant les coefficients de transfert de chaleur par convection pour les couches individuelles, ce qui est essentiel pour prédire avec précision le décalage de chauffage et optimiser les courbes de température de recuit.

Le défi de la structure interne du four

La réalité de la vitesse variable

Dans la structure interne complexe d'un four de recuit, le gaz protecteur ne circule pas uniformément.

Les vitesses de gaz fluctuent considérablement en fonction du niveau spécifique de la bobine.

Pourquoi les moyennes échouent

Utiliser une seule vitesse moyenne pour l'ensemble du four simplifie à l'excès la réalité physique.

Cette approche ne parvient pas à capturer les nuances du transfert de chaleur dans les bobines d'acier multicouches, ce qui donne des modèles incapables de prédire avec précision les variations de température.

La mécanique du coefficient

Quantification des rapports de distribution

La fonction principale du $fd_i$ est d'attribuer un rapport de distribution spécifique à chaque canal de flux.

Cela fournit une représentation mathématique de la quantité de gaz atteignant réellement différentes parties de la pile de bobines.

Ajustement des coefficients de convection

La distribution du flux dicte directement le coefficient de transfert de chaleur par convection.

En incorporant le $fd_i$, le modèle calcule un taux de transfert de chaleur unique pour chaque couche, plutôt que d'appliquer une valeur globale à l'ensemble du lot.

Prédiction du décalage de chauffage

L'un des résultats les plus significatifs de l'utilisation de ce coefficient est la capacité à prédire le décalage de chauffage.

Étant donné que le modèle comprend que les couches internes peuvent recevoir moins de flux convectif que les couches externes, il peut prévoir avec précision le délai nécessaire pour que le centre de la bobine atteigne la température cible.

Comprendre les compromis

Complexité vs. Précision

La mise en œuvre du coefficient de distribution du flux augmente la complexité de calcul du modèle par rapport aux modèles simples à flux uniforme.

Cependant, l'omettre crée des « angles morts » où le modèle suppose que l'acier est chauffé uniformément alors qu'il ne l'est pas.

Le coût de l'optimisation

L'optimisation des courbes de température de recuit nécessite des entrées précises.

Si le $fd_i$ est ignoré ou mal estimé, les courbes d'optimisation résultantes seront erronées, ce qui pourrait entraîner un sous-recuit des centres de bobine ou un gaspillage d'énergie dû à une surchauffe des couches externes.

Faire le bon choix pour votre objectif

Pour utiliser efficacement le coefficient de distribution du flux dans vos modèles de transfert de chaleur, tenez compte de vos objectifs spécifiques :

- Si votre objectif principal est la fidélité du modèle : Assurez-vous que vos entrées pour le $fd_i$ reflètent la géométrie spécifique de vos bobines multicouches pour capturer les variations réalistes de vitesse.

- Si votre objectif principal est l'efficacité du processus : Utilisez les prédictions de décalage de chauffage dérivées du $fd_i$ pour resserrer vos courbes de température de recuit, réduisant ainsi le temps de cycle sans compromettre la qualité.

En passant de l'uniformité supposée à la distribution calculée, vous transformez votre modèle d'une estimation théorique en un outil de production précis.

Tableau récapitulatif :

| Caractéristique clé | Impact du $fd_i$ sur la modélisation du transfert de chaleur |

|---|---|

| Précision du flux | Remplace les moyennes théoriques par des données de vitesse de gaz spécifiques à la couche. |

| Transfert de chaleur | Ajuste les coefficients de convection pour les couches individuelles de bobines d'acier. |

| Capacité de prédiction | Prédit avec précision le décalage de chauffage au centre des bobines multicouches. |

| Efficacité | Permet des courbes de température optimisées, réduisant le gaspillage d'énergie et le temps de cycle. |

| Qualité du processus | Élimine les « angles morts » pour éviter le sous-recuit ou la surchauffe. |

Ingénierie de précision pour vos besoins de traitement thermique

Ne laissez pas une distribution de chaleur inefficace compromettre la qualité de votre matériau. KINTEK fournit des solutions thermiques de pointe soutenues par une R&D experte et une fabrication de précision. Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous Vide ou CVD, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre à vos exigences métallurgiques et de recherche uniques.

Maximisez l'efficacité de votre four et obtenez des résultats uniformes dès aujourd'hui.

Guide Visuel

Références

- Yang Xiao-jing, Yu-Ren Li. Study of heat transfer model and buried thermocouple test of bell-type annealing furnace based on thermal equilibrium. DOI: 10.1038/s41598-025-97422-4

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- À quel type d'atmosphère un four à vide poussé est-il principalement conçu ? Idéal pour le traitement thermique sous gaz inerte

- Quelles sont les limites des fours à atmosphère sous vide partiel ? Comprendre les compromis pour un traitement thermique rentable

- Comment les métaux chimiquement actifs se comportent-ils lorsqu'ils sont chauffés dans un four à air ? Comprendre les risques et les solutions.

- Quelle est la température maximale qu'un four à atmosphère sous vide partiel peut atteindre ? Débloquez des solutions de traitement thermique de précision

- Quelles fonctionnalités supplémentaires un four à atmosphère offre-t-il par rapport à un four à moufle ? Débloquez le traitement avancé des matériaux.

- Qu'est-ce que le traitement thermique sous atmosphère contrôlée et quels en sont les principaux objectifs ? Obtenir des résultats métallurgiques supérieurs

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Quelles sont les principales caractéristiques des fours de calcination ? Améliorer l'efficacité et la qualité dans le traitement des matériaux