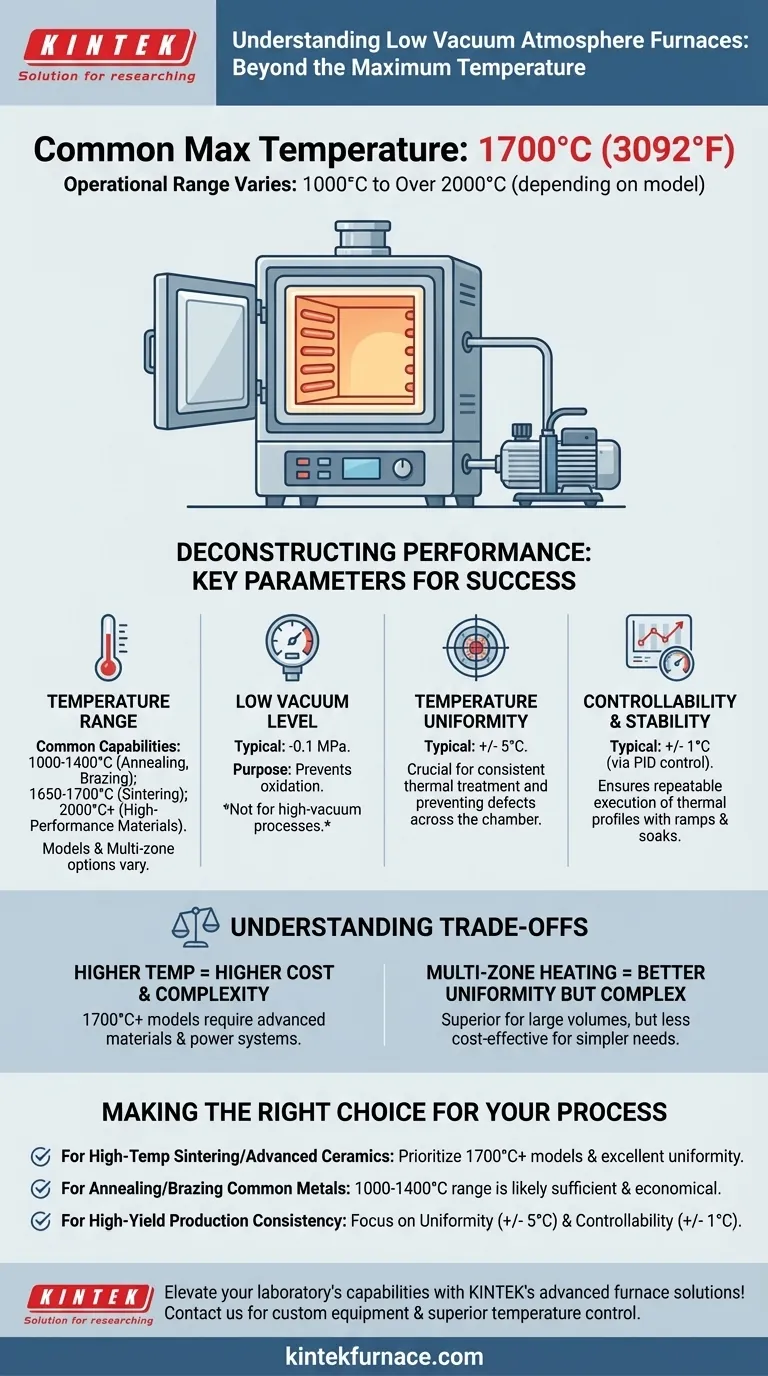

En bref, la température maximale pour un four à atmosphère sous vide partiel commun est de 1700°C (3092°F). Cependant, ce chiffre n'est pas universel ; la plage de températures de fonctionnement dépend fortement du modèle spécifique et de son application prévue, avec différentes séries offrant des maximums allant de 1000°C (1832°F) à plus de 2000°C (3632°F).

L'évaluation d'un four à vide partiel nécessite de regarder au-delà de sa température maximale. La véritable mesure de sa capacité réside dans la combinaison de la chaleur, du niveau de vide, de l'uniformité de la température et de la stabilité du contrôle, car ces facteurs déterminent collectivement le succès et la répétabilité de votre processus de traitement thermique.

Déconstruction de la performance du four

Choisir le bon four signifie comprendre ses paramètres de fonctionnement essentiels. La température maximale est une spécification phare, mais les détails de la manière dont cette chaleur est contrôlée et distribuée sont ce qui garantit des résultats de haute qualité et reproductibles.

Le spectre des températures maximales

Il n'y a pas de température maximale unique pour tous les fours sous vide partiel. Les fabricants proposent une gamme de modèles adaptés à différents processus.

Les capacités de température courantes que vous rencontrerez comprennent :

- 1000°C à 1400°C : Souvent suffisant pour des processus comme le recuit et le brasage.

- 1650°C à 1700°C : Une limite supérieure courante pour de nombreux fours à usage général et avancés utilisés pour le frittage et d'autres applications exigeantes.

- 2000°C et plus : Disponible dans des séries spécialisées conçues pour les matériaux haute performance.

Ces variations sont souvent organisées en différentes «séries» ou modèles, certains offrant des configurations de chauffage multi-zones qui pourraient avoir des maximums différents (par exemple, des options de 1200°C, 1400°C ou 1700°C).

Définir le "vide partiel"

Le terme "vide partiel" dans ce contexte fait référence à la capacité du four à réduire la pression atmosphérique, principalement pour prévenir l'oxydation.

Un niveau de vide opérationnel typique pour ces fours est de -0,1 MPa. Cet environnement convient à la plupart des processus de traitement thermique où l'élimination de la majorité de l'oxygène est l'objectif principal.

Pourquoi l'uniformité est aussi importante que la chaleur

L'uniformité de la température est une mesure de la cohérence de la température dans toute la chambre de chauffage. Même de petites variations peuvent affecter considérablement la microstructure du matériau.

Une spécification typique pour un four de qualité est une uniformité de température de +/- 5°C. Cela garantit que chaque partie de votre composant reçoit le même traitement thermique, prévenant ainsi les incohérences et les défauts dans le produit final.

Le rôle de la contrôlabilité et de la stabilité

La contrôlabilité fait référence à la précision avec laquelle le système peut atteindre et maintenir une température cible. Ceci est crucial pour exécuter des profils thermiques spécifiques avec des rampes et des paliers.

Les fours modernes y parviennent en utilisant un contrôle en boucle PID (Proportionnel-Intégral-Dérivé) et une régulation de puissance SCR, offrant souvent une contrôlabilité de +/- 1°C. Cette stabilité garantit que votre processus est reproductible à chaque exécution.

Comprendre les compromis clés

Le choix d'un four implique d'équilibrer les performances, la complexité et le coût. Comprendre les compromis inhérents est essentiel pour prendre une décision éclairée.

Température plus élevée vs coût et complexité

À mesure que la température maximale nominale augmente, le coût et la complexité du four augmentent également. Les fours conçus pour 1700°C ou 2000°C nécessitent des éléments chauffants, une isolation et des systèmes d'alimentation plus avancés qu'un modèle de 1200°C.

Chauffage multi-zones vs simplicité

Les fours dotés de plusieurs zones de chauffage offrent une uniformité de température supérieure sur un volume plus important. Cependant, cela se fait au prix d'un système de contrôle plus complexe. Pour les composants plus petits ou les exigences d'uniformité moins strictes, un four à zone unique peut être plus pratique et plus rentable.

La limite d'un environnement sous vide partiel

Bien qu'un vide partiel (-0,1 MPa) soit excellent pour prévenir l'oxydation, ce n'est pas un environnement sous vide poussé. Il ne convient pas aux processus extrêmement sensibles aux gaz résiduels ou nécessitant les niveaux de vide profonds utilisés dans les industries des semi-conducteurs ou de l'aérospatiale.

Faire le bon choix pour votre processus

Votre application spécifique doit dicter votre choix de four. Concentrez-vous sur les paramètres qui auront le plus d'impact direct sur le résultat souhaité.

- Si votre objectif principal est le frittage à haute température ou le traitement de céramiques avancées : Privilégiez les modèles spécifiés pour 1700°C ou plus et confirmez qu'ils offrent une excellente uniformité de température.

- Si votre objectif principal est le recuit, le revenu ou le brasage de métaux courants : Un four dans la plage de 1000°C à 1400°C est probablement suffisant et sera un choix plus économique.

- Si votre objectif principal est la cohérence des processus et une production à haut rendement : Portez une attention particulière aux spécifications d'uniformité de température (+/- 5°C ou mieux) et de contrôlabilité (+/- 1°C).

En fin de compte, l'adéquation du profil de performance complet du four — et pas seulement sa température de pointe — à vos objectifs de matériaux et de processus est la clé du succès.

Tableau récapitulatif :

| Spécification | Gamme typique | Détails clés |

|---|---|---|

| Température maximale | 1000°C à 2000°C+ | Varie selon le modèle ; le maximum courant est de 1700°C pour un usage général. |

| Niveau de vide | -0,1 MPa | Vide partiel pour éviter l'oxydation, non destiné aux processus sous vide poussé. |

| Uniformité de la température | +/- 5°C | Assure un chauffage constant dans la chambre pour des résultats fiables. |

| Contrôlabilité de la température | +/- 1°C | Obtenue via un contrôle PID pour des profils thermiques précis et reproductibles. |

| Applications | Frittage, recuit, brasage | Adaptez la plage de températures aux besoins du processus (ex. : 1700°C+ pour les céramiques). |

Élevez les capacités de votre laboratoire avec les solutions avancées de fours à haute température de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des équipements fiables comme des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales uniques, en offrant un contrôle de température, une uniformité et une reproductibilité supérieurs pour des processus tels que le frittage et le recuit. Ne vous contentez pas de moins – contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos flux de travail de traitement thermique et améliorer vos résultats de recherche !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quelles sont les perspectives de développement des fours à boîte à atmosphère contrôlée dans l'industrie aérospatiale ? Débloquez le traitement avancé des matériaux pour l'innovation aérospatiale

- Quelles sont les applications spécifiques des fours à atmosphère contrôlée dans l'industrie de la céramique ? Améliorer la pureté et la performance

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- À quoi sert la technologie des gaz inertes dans les fours à vide à atmosphère haute température ? Protéger les matériaux et accélérer le refroidissement

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux