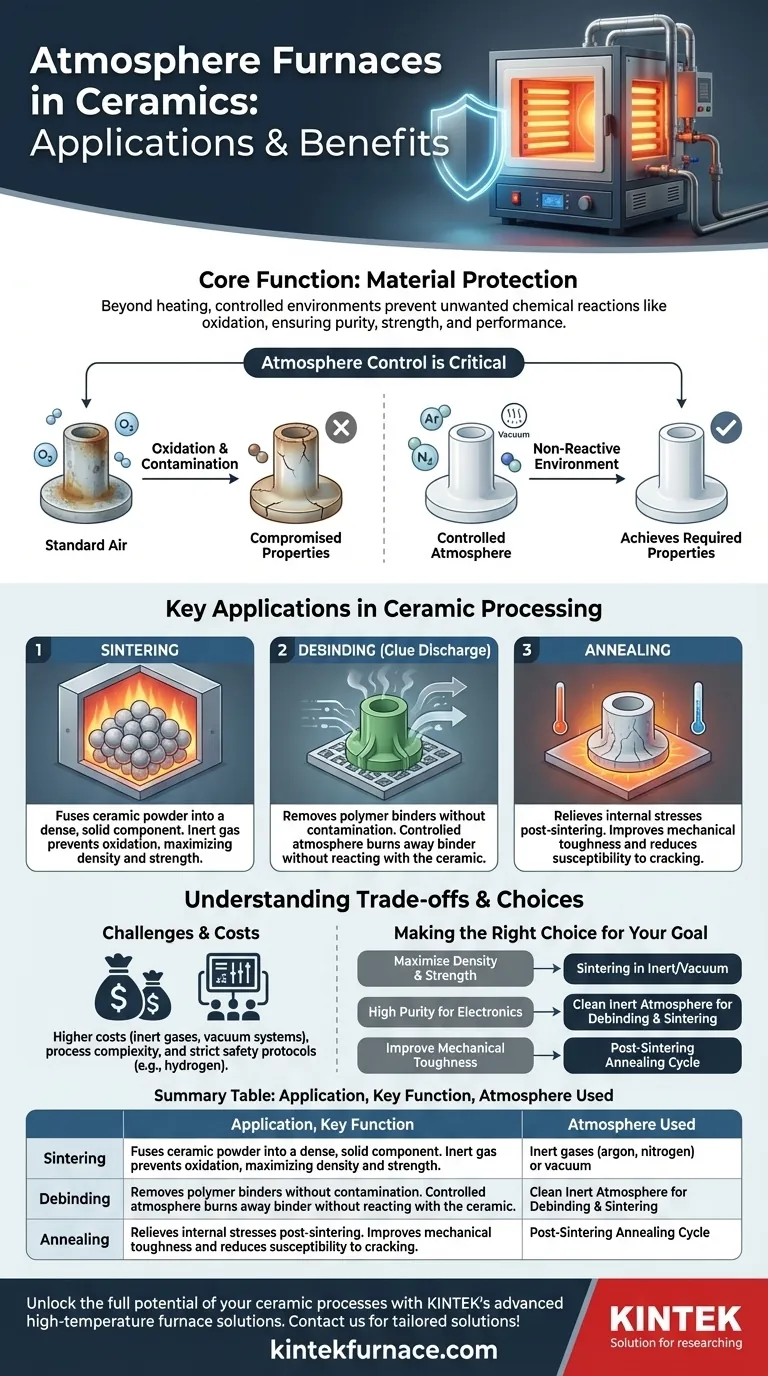

Dans l'industrie de la céramique, les fours à atmosphère contrôlée sont principalement utilisés pour des processus thermiques critiques tels que le frittage, le déliantage (ou élimination de la colle) et le recuit. Ces fours permettent aux fabricants de contrôler précisément l'environnement chimique pendant le chauffage, ce qui est essentiel pour créer des composants céramiques haute performance avec des propriétés spécifiques et reproductibles.

La fonction principale d'un four à atmosphère contrôlée en céramique n'est pas seulement de chauffer le matériau, mais de le protéger. En remplaçant l'air par un gaz contrôlé ou le vide, ces fours préviennent les réactions chimiques indésirables comme l'oxydation, garantissant que la pièce céramique finale atteint la pureté, la résistance et la performance requises.

Pourquoi le contrôle de l'atmosphère est essentiel pour la céramique

Aux températures élevées requises pour le traitement de la céramique, les matériaux deviennent très réactifs. Les exposer à une atmosphère d'air standard, riche en oxygène, peut fondamentalement altérer ou ruiner le produit final.

Prévention de l'oxydation et de la contamination

La raison principale d'utiliser un four à atmosphère contrôlée est de prévenir l'oxydation. Lorsque les matériaux céramiques réagissent avec l'oxygène à haute température, cela peut entraîner une décoloration, une réduction de la résistance et une altération des propriétés électriques.

Des gaz inertes comme l'argon ou l'azote sont utilisés pour déplacer l'oxygène, créant un environnement non réactif qui protège l'intégrité du matériau. Ceci est non négociable pour les céramiques avancées utilisées dans des applications sensibles.

Assurer la pureté pour les applications avancées

Les industries telles que l'électronique, l'aérospatiale et la fabrication de dispositifs médicaux dépendent de céramiques d'une pureté exceptionnellement élevée. Un four à atmosphère contrôlée empêche les contaminants atmosphériques de s'incorporer dans la céramique pendant la cuisson.

Ce processus garantit que les composants tels que les substrats semi-conducteurs ou les boucliers thermiques aérospatiaux respectent des normes strictes de performance et de fiabilité.

Obtenir des propriétés matérielles précises

La densité finale, la structure cristalline et la résistance mécanique d'une céramique sont déterminées pendant le cycle thermique.

En contrôlant l'atmosphère, les ingénieurs peuvent orienter les transformations chimiques et physiques qui se produisent pendant le chauffage. Cela permet le développement précis de propriétés matérielles adaptées à une fonction spécifique.

Applications clés dans le traitement de la céramique

Bien que le principe soit cohérent, les fours à atmosphère contrôlée sont appliqués à différentes étapes de la fabrication de la céramique pour obtenir des résultats spécifiques.

Frittage

Le frittage est le processus de chauffage d'une poudre céramique compactée juste en dessous de son point de fusion. Cela provoque la fusion des particules individuelles, créant un composant solide et dense.

L'utilisation d'une atmosphère inerte pendant le frittage empêche l'oxydation et assure que la pièce atteint une densité et une résistance maximales.

Déliantage (ou "Brûlage de la colle")

Avant le frittage, de nombreuses pièces céramiques sont à l'état "vert", maintenues ensemble par un liant polymère. Ce liant doit être complètement retiré dans un processus appelé déliantage ou élimination du liant.

Le chauffage de la pièce dans une atmosphère inerte contrôlée permet au liant de se consumer sans réagir avec le matériau céramique lui-même ni le contaminer.

Recuit

Le recuit est un processus de traitement thermique effectué après le frittage. La céramique est chauffée puis lentement refroidie pour relâcher les contraintes internes qui auraient pu se développer lors de la cuisson initiale.

Ceci améliore la ténacité mécanique du matériau et réduit sa susceptibilité à la fissuration, ce qui est vital pour les composants céramiques structurels.

Comprendre les compromis

Bien qu'essentielle pour les céramiques haute performance, l'utilisation d'un four à atmosphère contrôlée introduit des complexités et des coûts qui n'existent pas avec les fours à air simples.

Le coût d'une atmosphère contrôlée

Le fonctionnement d'un four à atmosphère contrôlée est intrinsèquement plus coûteux. Le coût continu des gaz inertes de haute pureté (comme l'argon) et l'investissement initial dans un système de four scellé capable de faire le vide sont importants.

Complexité du processus et sécurité

La gestion du débit de gaz, de la pression et de la pureté nécessite des systèmes de contrôle sophistiqués et des opérateurs bien formés. L'utilisation d'atmosphères réductrices, comme celles contenant de l'hydrogène, introduit également des protocoles de sécurité importants qui doivent être strictement respectés.

Sélection du four

Le type de four — tel qu'un four tubulaire horizontal pour les petites pièces ou un four de type boîte plus grand pour le traitement en vrac — doit être adapté à l'application spécifique. Le choix a un impact sur le débit, l'uniformité de la température et l'efficacité du contrôle de l'atmosphère.

Faire le bon choix pour votre objectif

Le processus de four spécifique que vous utilisez doit être directement aligné sur les propriétés souhaitées de votre composant céramique final.

- Si votre objectif principal est la densité et la résistance maximales : Votre processus clé sera le frittage dans une atmosphère inerte ou sous vide étroitement contrôlée pour créer une pièce structurelle entièrement densifiée.

- Si votre objectif principal est la pureté élevée pour les composants électroniques : Vous devez utiliser une atmosphère inerte propre pour le déliantage et le frittage afin d'éviter toute contamination pouvant altérer les performances électriques.

- Si votre objectif principal est d'améliorer la ténacité mécanique : Vous utiliserez un cycle de recuit post-frittage pour relâcher les contraintes internes et prévenir les fractures différées.

En fin de compte, maîtriser l'atmosphère du four est la clé pour libérer tout le potentiel de performance des matériaux céramiques avancés.

Tableau récapitulatif :

| Application | Fonction clé | Atmosphère utilisée |

|---|---|---|

| Frittage | Fusionne la poudre céramique pour la densité et la résistance | Gaz inertes (argon, azote) ou vide |

| Déliantage | Élimine les liants polymères sans contamination | Gaz inertes |

| Recuit | Relâche les contraintes internes pour améliorer la ténacité | Gaz inertes |

Libérez le plein potentiel de vos processus céramiques avec les solutions de fours haute température avancées de KINTEK. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, des fours tubulaires, des fours rotatifs, des fours à vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, tous avec une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer la pureté, la résistance et l'efficacité dans votre laboratoire !

Guide Visuel

Produits associés

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment un système de contrôle de débit de gaz mixte maintient-il la stabilité lors de la nitruration à haute température ? Rapports de gaz de précision

- Comment la plage de pression change-t-elle sous vide dans un four à boîte à atmosphère? Explorez les changements clés pour le traitement des matériaux

- Quelles sont les caractéristiques clés d'un four boîte à atmosphère contrôlée ? Débloquez un traitement thermique précis dans des environnements contrôlés

- Quels sont les principaux gaz inertes utilisés dans les fours sous vide ? Optimisez votre processus de traitement thermique

- Les fours à résistance haute température de type boîte peuvent-ils contrôler l'atmosphère ? Débloquez la précision dans le traitement des matériaux