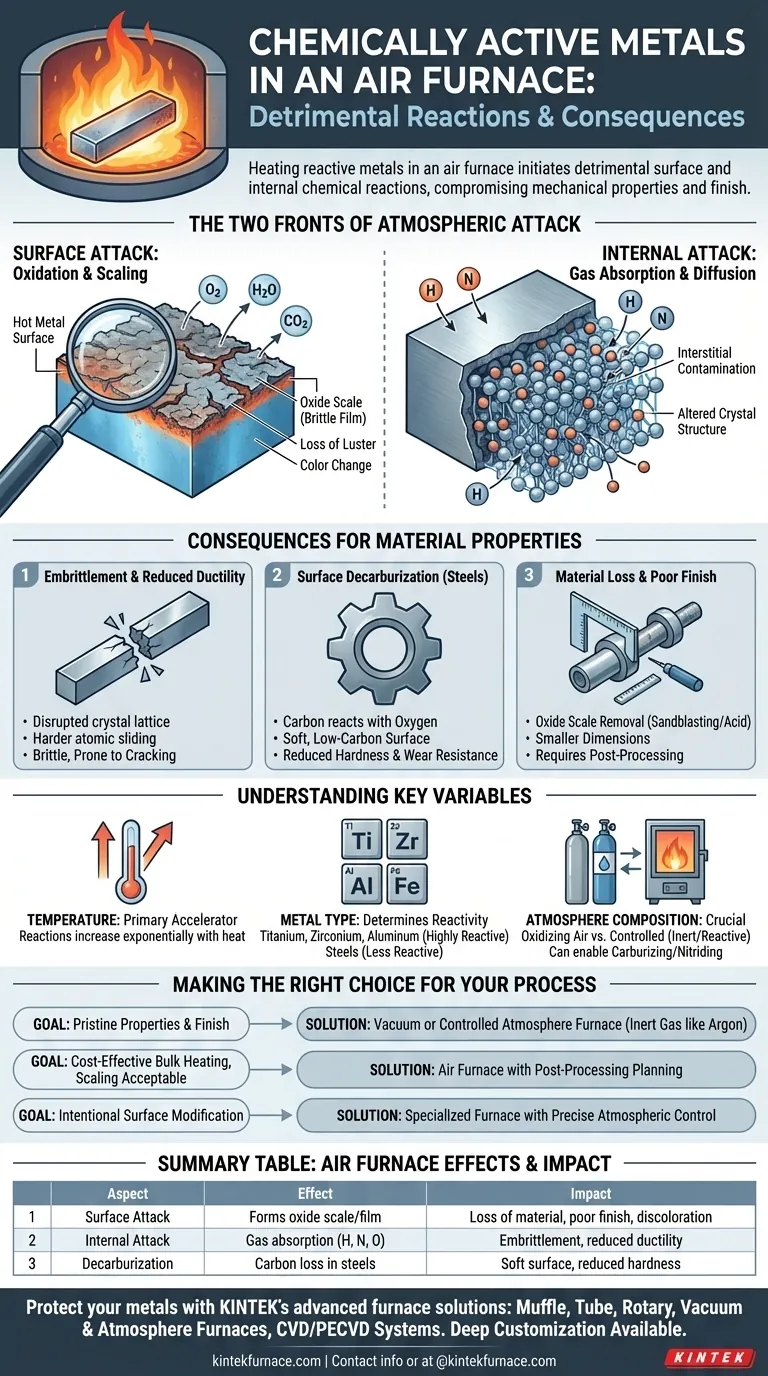

Lorsqu'un métal chimiquement actif est chauffé dans un four à air, il initie une série de réactions chimiques néfastes avec l'atmosphère environnante. Ces réactions se produisent à la fois en surface, formant un film d'oxyde ou une calamine, et au sein de la structure interne du métal à mesure que des gaz comme l'oxygène, l'azote et l'hydrogène sont absorbés. Le résultat est une détérioration significative des propriétés mécaniques et de la finition de surface originales du métal.

Le chauffage d'un métal réactif à l'air libre n'est pas un processus passif. L'atmosphère du four agit comme un agent chimique agressif, altérant fondamentalement le métal en créant des couches superficielles fragiles et en introduisant des impuretés internes qui compromettent son intégrité structurelle.

Les deux fronts de l'attaque atmosphérique

Lorsqu'un métal est chauffé, ses atomes vibrent plus intensément, ce qui le rend beaucoup plus susceptible aux réactions chimiques. Un four à air fournit un apport constant de gaz réactifs qui attaquent le métal de deux manières distinctes.

Attaque de surface : Oxydation et calaminage

L'effet le plus visible est l'oxydation. La surface chaude du métal réagit facilement avec l'oxygène, la vapeur d'eau et le dioxyde de carbone présents dans l'air.

Cette réaction forme une couche cassante, souvent écailleuse, d'oxyde métallique connue sous le nom de calamine ou de film d'oxyde. Ce processus est responsable de la perte de l'éclat métallique et du changement de couleur du métal.

Attaque interne : Absorption et diffusion des gaz

Simultanément, des éléments atomiques plus petits comme l'hydrogène (provenant de la vapeur d'eau) et l'azote peuvent être absorbés par la surface. À hautes températures, ces atomes diffusent de la surface profondément dans la structure cristalline interne du métal.

Cette contamination interne est souvent invisible mais est particulièrement dommageable, car elle altère les propriétés du métal de l'intérieur.

Les conséquences sur les propriétés des matériaux

Ces changements chimiques ne sont pas seulement cosmétiques. Ils ont des conséquences directes et négatives sur les performances et la fiabilité du composant métallique.

Fragilisation et réduction de la ductilité

L'absorption de gaz, en particulier d'hydrogène et d'azote, perturbe le réseau cristallin du métal. C'est ce qu'on appelle souvent la contamination interstitielle.

Cette perturbation rend plus difficile le glissement des couches atomiques les unes sur les autres, ce qui rend le métal significativement plus cassant et lui fait perdre sa ductilité. Un métal cassant est plus susceptible de se fissurer ou de se fracturer sous contrainte au lieu de se plier.

Décarburation de surface (dans les aciers)

Pour les aciers au carbone, l'oxygène de l'atmosphère du four peut réagir avec le carbone près de la surface de la pièce. Cette réaction "brûle" le carbone, laissant une couche de fer doux à faible teneur en carbone.

Cette décarburation est très indésirable dans les applications nécessitant une surface dure et résistante à l'usure, comme les engrenages ou les roulements.

Perte de matière et mauvaise finition

La calamine qui se forme à la surface représente une perte du métal de base. Cette calamine est généralement éliminée après traitement thermique par des procédés tels que le sablage ou le décapage acide, ce qui donne une pièce finale plus petite que ses dimensions d'origine.

Comprendre les variables clés

La gravité de ces effets n'est pas constante ; elle dépend de quelques facteurs critiques que vous pouvez souvent contrôler.

La température est le principal accélérateur

Le taux de toutes ces réactions chimiques – oxydation, diffusion et décarburation – augmente de manière exponentielle avec la température. Une légère augmentation de la température du four peut entraîner une augmentation spectaculaire de l'attaque atmosphérique.

Le type de métal détermine la réactivité

Les métaux comme le titane, le zirconium et l'aluminium sont extrêmement réactifs et très sensibles à l'absorption de gaz et à l'oxydation. Les aciers sont également réactifs, mais généralement moins que ce groupe. Le choix de la méthode de chauffage doit tenir compte de la réactivité inhérente du métal.

La composition de l'atmosphère est cruciale

Bien qu'un four à air soit intrinsèquement oxydant, de légères variations dans l'atmosphère peuvent modifier le résultat. Une atmosphère avec un excès de monoxyde de carbone (CO) ou de méthane (CH4) peut en fait ajouter du carbone à la surface de l'acier (cémentation), ce qui est l'opposé de la décarburation. Cela souligne que l'atmosphère du four est une variable chimique active.

Faire le bon choix pour votre processus

Comprendre ces réactions est essentiel pour sélectionner la méthode de chauffage appropriée à votre objectif.

- Si votre objectif principal est de préserver les propriétés matérielles et la finition de surface d'origine : Un four à air est inadapté. Vous devez utiliser un four sous vide ou un four à atmosphère contrôlée (comme l'argon) pour protéger le métal.

- Si votre objectif principal est un chauffage en vrac rentable et qu'une certaine formation de calamine en surface est acceptable : Un four à air peut être utilisé, mais vous devez prévoir des étapes de post-traitement comme l'usinage ou le nettoyage pour éliminer la couche superficielle endommagée.

- Si votre objectif est de modifier intentionnellement la surface (par exemple, cémentation) : Vous devez utiliser un four spécialisé avec des contrôles atmosphériques précis pour introduire des éléments spécifiques comme le carbone (cémentation) ou l'azote (nitruration) de manière prévisible.

En fin de compte, le contrôle de l'atmosphère du four n'est pas une considération secondaire ; c'est un paramètre essentiel pour atteindre le résultat métallurgique souhaité.

Tableau récapitulatif :

| Aspect | Effet dans un four à air | Impact sur le métal |

|---|---|---|

| Attaque de surface | Formation de calamine/film d'oxyde | Perte de matière, mauvaise finition, décoloration |

| Attaque interne | Absorption de gaz (H, N, O) | Fragilisation, réduction de la ductilité |

| Décarburation | Perte de carbone dans les aciers | Surface douce, dureté réduite |

| Variables clés | Température, type de métal, atmosphère | Détermine la gravité des dommages |

Protégez vos métaux des dommages atmosphériques avec les solutions de four avancées de KINTEK. Grâce à une R&D exceptionnelle et une fabrication interne, nous proposons des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD, avec une forte personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et la qualité de vos matériaux !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure