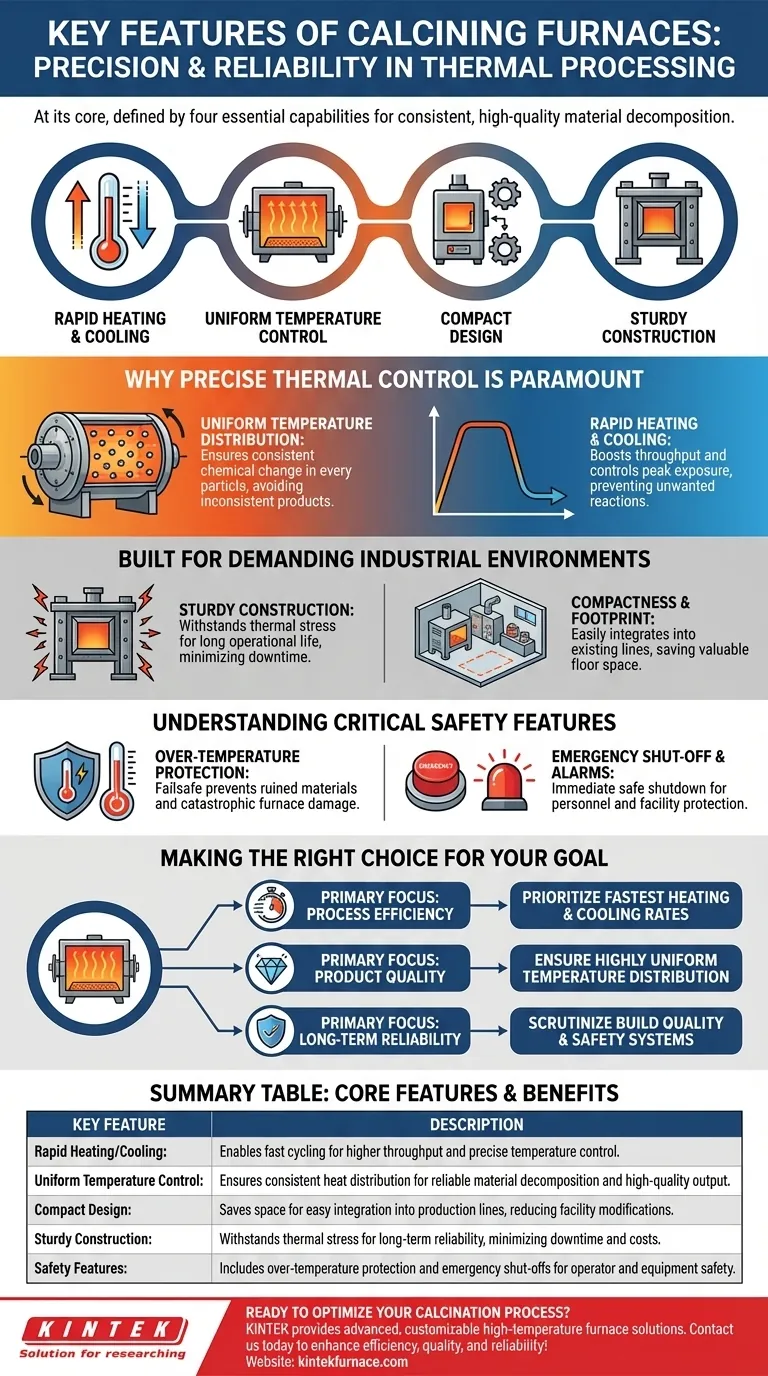

Au cœur d'un four de calcination moderne se trouve une combinaison de quatre caractéristiques clés. Il s'agit de sa capacité à atteindre des vitesses de chauffage et de refroidissement rapides, à maintenir un contrôle uniforme de la température sur le matériau, de sa conception compacte pour une intégration facile, et de sa construction robuste pour une fiabilité opérationnelle à long terme.

Les caractéristiques essentielles d'un four de calcination ne sont pas arbitraires ; elles sont des solutions directes aux exigences du processus de calcination lui-même — une décomposition thermique qui nécessite une précision absolue pour produire des matériaux cohérents et de haute qualité.

Pourquoi le contrôle thermique précis est primordial

L'objectif de la calcination est d'induire un changement chimique spécifique par la chaleur. Sans un contrôle précis de cette chaleur, le processus échoue.

Atteindre une distribution de température uniforme

La calcination est un processus de décomposition thermique qui décompose les matériaux. Pour que cette transformation soit cohérente dans tout le lot, chaque particule doit être exposée à la même température.

Un chauffage inégal conduit à un produit incohérent, certaines parties étant sous-traitées et d'autres potentiellement endommagées. C'est pourquoi des caractéristiques telles que les chambres de four rotatives sont souvent utilisées pour garantir que tout le matériau est exposé à un traitement thermique uniforme.

Le rôle du chauffage et du refroidissement rapides

La capacité à chauffer et à refroidir rapidement n'est pas seulement une question de commodité ; il s'agit d'efficacité et de contrôle.

Le cycle rapide permet un débit de production plus élevé et offre un contrôle plus strict sur l'exposition du matériau aux températures maximales, évitant les réactions secondaires indésirables.

Conçu pour des environnements industriels exigeants

Un four de calcination doit résister à un stress thermique extrême et à un fonctionnement continu, ce qui fait de sa conception physique une caractéristique essentielle.

L'importance d'une construction robuste

Les cycles constants de chauffage et de refroidissement exercent une immense pression sur la structure du four. Une construction robuste garantit une longue durée de vie opérationnelle du four, minimisant les temps d'arrêt et les coûts de remplacement. Cette fiabilité est fondamentale pour les applications industrielles.

Compacité et empreinte au sol

Dans une installation de production animée, l'espace au sol est un atout précieux. Une conception compacte permet d'intégrer le four dans les lignes de processus existantes sans nécessiter de modifications importantes de l'installation, ce qui en fait une solution plus pratique et plus rentable.

Comprendre les caractéristiques de sécurité critiques

Compte tenu des températures élevées impliquées, les mécanismes de sécurité ne sont pas des ajouts optionnels mais des caractéristiques fondamentales de tout four conçu par des professionnels.

Protection contre les surchauffes

C'est une protection essentielle qui coupe automatiquement l'alimentation si la température dépasse une limite prédéfinie. Elle protège le matériau en cours de traitement contre la ruine et, plus important encore, prévient les dommages catastrophiques au four lui-même.

Arrêt d'urgence et alarmes

Des systèmes d'alarme clairs et des mécanismes d'arrêt d'urgence facilement accessibles sont essentiels pour la sécurité de l'opérateur. En cas de dysfonctionnement, ces fonctions permettent un arrêt immédiat et sûr du système, protégeant le personnel et l'installation.

Faire le bon choix pour votre objectif

Lors de l'évaluation d'un four de calcination, votre application spécifique déterminera les caractéristiques à privilégier.

- Si votre objectif principal est l'efficacité du processus : Privilégiez les fours avec les vitesses de chauffage et de refroidissement les plus rapides possibles pour maximiser le débit.

- Si votre objectif principal est la qualité du produit : Assurez-vous que le four garantit une distribution de température très uniforme, car cela est essentiel pour des résultats constants dans des matériaux tels que la céramique et le ciment.

- Si votre objectif principal est la fiabilité à long terme : Examinez attentivement la qualité de fabrication, les matériaux utilisés dans la construction et la robustesse de ses systèmes de sécurité.

Comprendre ces caractéristiques clés vous permet de choisir un outil qui est non seulement fonctionnel, mais parfaitement aligné avec vos objectifs de processus.

Tableau récapitulatif :

| Caractéristique clé | Description |

|---|---|

| Chauffage/Refroidissement rapide | Permet un cycle rapide pour un débit accru et un contrôle précis de la température pour éviter les réactions indésirables. |

| Contrôle uniforme de la température | Assure une distribution de chaleur cohérente pour une décomposition fiable du matériau et un rendement de haute qualité. |

| Conception compacte | Économise de l'espace pour une intégration facile dans les lignes de production, réduisant les modifications d'installation. |

| Construction robuste | Résiste aux contraintes thermiques pour une fiabilité à long terme, minimisant les temps d'arrêt et les coûts. |

| Fonctionnalités de sécurité | Comprend une protection contre les surchauffes et des arrêts d'urgence pour la sécurité de l'opérateur et de l'équipement. |

Prêt à optimiser votre processus de calcination ? S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température avancées. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours de calcination peuvent améliorer votre efficacité, votre qualité et votre fiabilité !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques