Le traitement thermique sous atmosphère contrôlée est un processus métallurgique où une pièce est chauffée et refroidie à l'intérieur d'une chambre de four contenant un environnement gazeux spécifiquement géré. Ce contrôle précis du mélange gazeux est effectué pour prévenir les réactions chimiques indésirables, telles que l'oxydation, et pour favoriser les modifications de surface souhaitées, telles que la cémentation ou la nitruration, ce qui donne des pièces aux propriétés mécaniques supérieures.

L'objectif fondamental du traitement thermique sous atmosphère contrôlée est de transformer l'environnement du four, d'une source potentielle de dommages à un outil de très haute précision. Il vous permet soit de préserver parfaitement la chimie de surface existante d'un matériau, soit de la modifier activement et de manière prévisible pour répondre à des exigences d'ingénierie spécifiques.

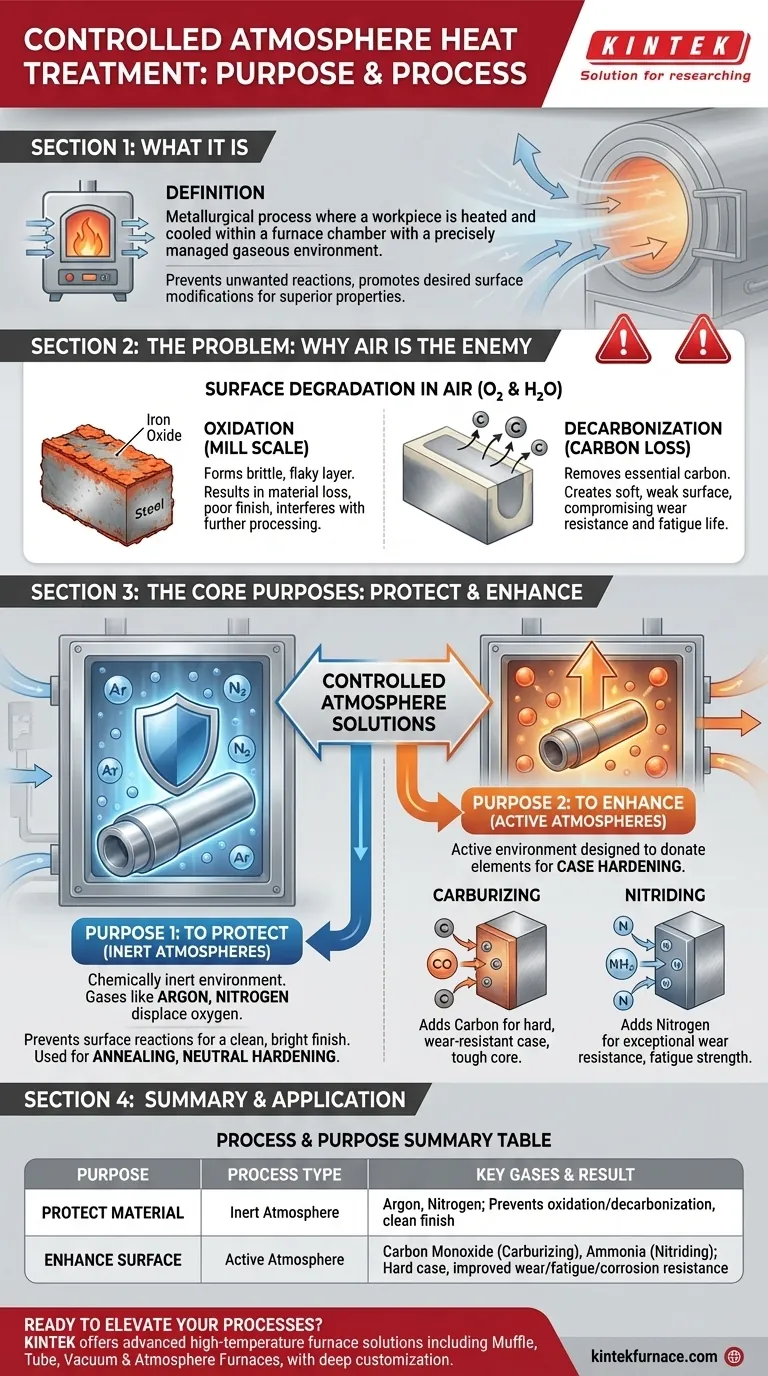

Le problème fondamental : pourquoi l'air est l'ennemi

Lorsque l'acier est chauffé à des températures élevées dans de l'air normal, l'oxygène et l'humidité présents deviennent très réactifs. Cela conduit à deux formes principales de dégradation de surface que les atmosphères contrôlées sont conçues pour prévenir.

La menace de l'oxydation

À des températures élevées, l'oxygène réagit facilement avec le fer de l'acier pour former une couche fragile et floconneuse d'oxyde de fer, communément appelée calamine. Ce processus n'est pas seulement un problème esthétique ; il entraîne une perte de matériau, une mauvaise finition de surface et peut interférer avec les étapes de traitement ultérieures telles que le placage ou le revêtement.

Le risque de décarburation

En plus d'ajouter de l'oxygène, l'atmosphère peut également arracher des éléments essentiels à la surface de l'acier. La décarburation est le processus par lequel les atomes de carbone à la surface de l'acier sont éliminés en réagissant avec l'atmosphère du four. Étant donné que le carbone est l'élément principal responsable de la dureté de l'acier, sa perte crée une couche superficielle molle et faible qui compromet la résistance à l'usure et la durée de vie en fatigue de la pièce.

Les objectifs fondamentaux d'une atmosphère contrôlée

En remplaçant l'air par un mélange gazeux spécifique, nous obtenons la capacité de dicter les réactions chimiques qui se produisent à la surface de la pièce. Cela permet deux objectifs distincts : protéger le matériau ou l'améliorer.

Objectif 1 : Protéger (Atmosphères inertes)

La fonction la plus élémentaire d'une atmosphère contrôlée est d'être chimiquement inerte, ce qui signifie qu'elle ne réagira pas avec la pièce métallique. Des gaz tels que l'argon, l'azote ou les produits de dissociation de l'ammoniac sont utilisés pour déplacer l'oxygène et l'humidité du four.

Cette couverture protectrice est essentielle pour des processus tels que le recuit (adoucissement) ou le trempe neutre, où l'objectif est de modifier la microstructure du matériau sans altérer sa chimie de surface. Le résultat est une pièce propre et brillante, exempte de calamine et de décarburation.

Objectif 2 : Améliorer (Atmosphères actives)

Les applications plus avancées utilisent une atmosphère active, spécifiquement conçue pour apporter des éléments à la surface de l'acier dans un processus connu sous le nom de trempe superficielle (ou traitement de surface par diffusion).

La cémentation est un exemple courant. Une pièce en acier à faible teneur en carbone est chauffée dans une atmosphère riche en un gaz porteur de carbone, tel que le monoxyde de carbone. Les atomes de carbone diffusent à la surface, créant une pièce avec une enveloppe extérieure dure et résistante à l'usure et un noyau intérieur plus doux et plus tenace.

La nitruration est un autre processus d'amélioration. Les pièces sont chauffées dans une atmosphère contenant une source d'azote, généralement de l'ammoniac. Les atomes d'azote diffusent à la surface, formant des composés nitrurés extrêmement durs qui confèrent une résistance exceptionnelle à l'usure, à la résistance à la fatigue et une certaine résistance à la corrosion.

Comprendre les compromis

Bien que puissant, le traitement thermique sous atmosphère contrôlée est un processus plus complexe et plus coûteux que le chauffage à l'air libre. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Coût et complexité

Les fours sont plus complexes, nécessitant des chambres scellées, des débitmètres de gaz et des systèmes de sécurité. Le coût des gaz de procédé et des capteurs sophistiqués nécessaires pour surveiller le potentiel chimique de l'atmosphère ajoute aux dépenses globales.

La nécessité d'un contrôle précis

Le processus est impitoyable. Une légère déviation de la composition du gaz, de la température ou de la teneur en humidité peut ruiner un lot entier de pièces. C'est pourquoi les systèmes modernes reposent fortement sur la gestion informatique et les boucles de rétroaction automatisées pour maintenir les conditions atmosphériques précises requises pour des résultats prévisibles et reproductibles.

Le choix du gaz est critique

Le choix de l'atmosphère dépend entièrement du matériau traité et du résultat souhaité. Utiliser une atmosphère de cémentation sur un acier à outils à haute teneur en carbone, par exemple, serait une erreur, tout comme l'utilisation d'un gaz purement inerte ne permettrait pas de traiter superficiellement un acier à faible teneur en carbone.

Adapter le processus à votre objectif métallurgique

Choisir la bonne approche atmosphérique dépend entièrement de votre objectif final pour le composant.

- Si votre objectif principal est de préserver les propriétés en vrac lors du recuit ou de la relaxation des contraintes : Utilisez une atmosphère inerte protectrice d'azote ou d'argon pour éviter les dommages de surface.

- Si votre objectif principal est de créer une surface dure et résistante à l'usure sur un acier ductile à faible teneur en carbone : Utilisez une atmosphère de cémentation active pour ajouter une enveloppe à haute teneur en carbone.

- Si votre objectif principal est d'obtenir une dureté de surface extrême et une durée de vie en fatigue améliorée sur les aciers alliés : Utilisez une atmosphère de nitruration active pour former une couche de nitrure dure.

En fin de compte, la maîtrise du traitement sous atmosphère contrôlée transforme le processus de simple chauffage en une méthode précise et puissante d'ingénierie de surface.

Tableau récapitulatif :

| Objectif | Type de processus | Gaz clés utilisés | Résultat |

|---|---|---|---|

| Protéger le matériau | Atmosphère inerte | Argon, Azote | Prévient l'oxydation et la décarburation ; finition propre et brillante |

| Améliorer la surface | Atmosphère active | Monoxyde de carbone (Cémentation), Ammoniac (Nitruration) | Enveloppe dure et résistante à l'usure ; résistance améliorée à la fatigue et à la corrosion |

Prêt à élever vos processus métallurgiques avec des solutions de traitement thermique précises ? Fort de recherches et développements exceptionnels et d'une fabrication interne, KINTEK fournit divers laboratoires avec des solutions de fours à haute température avancées. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère, ainsi que les systèmes CVD/PECVD, est complétée par notre solide capacité de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir des résultats supérieurs en matière de traitement thermique sous atmosphère contrôlée !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1200℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Comment fonctionne le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation pour une qualité de matériau supérieure

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Pourquoi la maîtrise de l'humidité est-elle essentielle dans le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et garantir l'intégrité du matériau