Fondamentalement, les limites d'un four à atmosphère sous vide partiel proviennent de la présence d'une atmosphère résiduelle. Contrairement aux systèmes à vide poussé qui visent à éliminer presque toutes les molécules, ces fours fonctionnent dans un environnement de gaz inerte contrôlé à basse pression, ce qui introduit un risque plus élevé de contamination et restreint leur utilisation avec certains matériaux.

Un four à atmosphère sous vide partiel n'est pas un outil inférieur, mais un outil spécialisé. Ses limites en termes de pureté et de compatibilité des matériaux sont les compromis directs pour des temps de cycle significativement plus rapides, des coûts d'exploitation plus faibles et une maintenance plus simple.

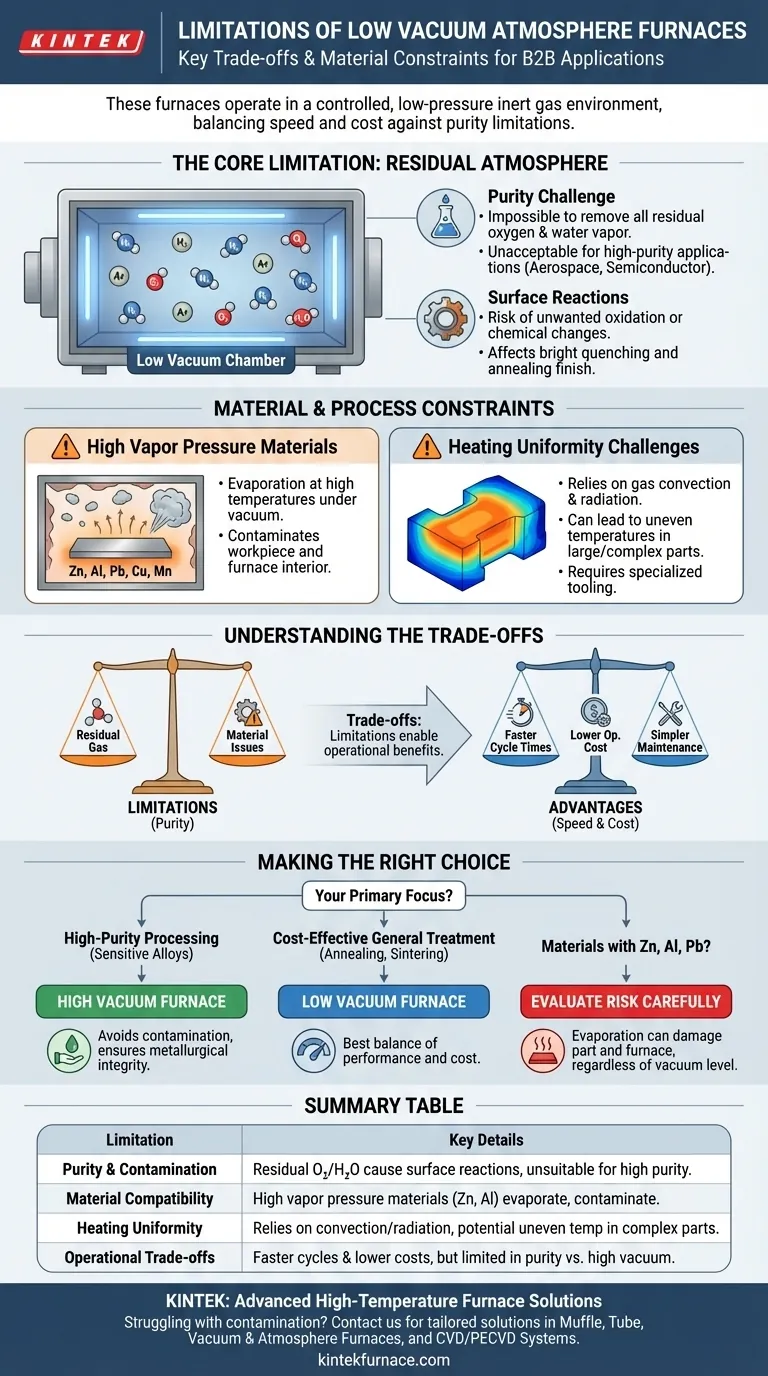

La limite principale : l'atmosphère résiduelle et la contamination

Un "vide partiel" n'est pas un espace vide ; c'est une chambre remplie d'un gaz spécifique à basse pression. Cette caractéristique essentielle est la source de ses principales limitations.

Le défi de la pureté

Un four à atmosphère sous vide partiel évacue d'abord l'air ambiant, puis le remplit d'un gaz inerte comme l'azote ou l'argon. Bien que cela déplace la majeure partie de l'oxygène, il est impossible d'éliminer tout l'oxygène résiduel et la vapeur d'eau.

Ces molécules restantes créent un niveau de contamination inacceptable pour les applications exigeant la plus haute pureté, comme dans les industries aérospatiale, des implants médicaux ou des semi-conducteurs.

Risque de réactions de surface indésirables

L'atmosphère résiduelle peut provoquer des réactions de surface subtiles mais critiques. Pour les matériaux très sensibles à l'oxydation ou à d'autres changements chimiques, cela peut affecter les performances, l'apparence et les propriétés métallurgiques.

Les processus nécessitant un environnement exceptionnellement propre et non réactif, souvent appelés trempe brillante ou recuit, peuvent ne pas obtenir une finition parfaite dans un système sous vide partiel.

Contraintes de matériaux et de processus

Au-delà de la pureté générale, ces fours sont inadaptés à certains matériaux et géométries de pièces en raison de la physique de la chaleur et du vide.

Le problème des matériaux à haute pression de vapeur

Certains éléments se transforment en gaz (s'évaporent) à hautes températures, surtout sous vide. C'est ce qu'on appelle avoir une haute pression de vapeur saturante.

Des matériaux comme le zinc, l'aluminium, le plomb, le cuivre et le manganèse sont de mauvais candidats pour le traitement thermique sous vide. Ils peuvent dégazer de la pièce, altérant sa composition superficielle et contaminant l'intérieur du four et les éléments chauffants.

Défis liés à l'uniformité du chauffage

Les fours à vide partiel dépendent d'une combinaison de convection gazeuse et de rayonnement pour le chauffage. Pour les pièces de grande taille ou de forme complexe, cela peut entraîner des températures inégales.

Pour obtenir un chauffage uniforme, il faut souvent des outillages spécialisés, un placement soigneux des pièces et des temps de maintien plus longs pour permettre à la chaleur de pénétrer l'ensemble de la pièce de manière cohérente.

Comprendre les compromis

Les limites d'un four à vide partiel existent pour une raison : elles permettent des avantages opérationnels significatifs. Comprendre cet équilibre est essentiel pour prendre une décision éclairée.

Avantage : Rapidité et Débit

Atteindre un vide partiel est considérablement plus rapide qu'atteindre un vide poussé ou ultra-poussé. Cela raccourcit le temps de pompage, ce qui se traduit par des temps de cycle globaux plus rapides et un débit de production plus élevé.

Avantage : Coût d'exploitation inférieur

Atteindre et maintenir un vide partiel nécessite des systèmes de pompage et des joints plus simples et moins coûteux. Il en résulte un investissement initial plus faible et des coûts de maintenance réduits par rapport à la technologie du vide poussé.

Avantage : Simplicité et maintenance

Le matériel d'un système à vide partiel est moins complexe et plus robuste. Cela rend les fours plus faciles à utiliser, à dépanner et à entretenir, réduisant ainsi la dépendance à l'égard de techniciens spécialisés.

Faire le bon choix pour votre application

La décision d'utiliser un four à atmosphère sous vide partiel dépend entièrement des exigences de votre processus et des caractéristiques de votre matériau.

- Si votre objectif principal est un traitement de haute pureté pour les alliages sensibles : Un four à vide poussé est le choix nécessaire pour éviter la contamination et assurer l'intégrité métallurgique.

- Si votre objectif principal est un traitement thermique général rentable : Pour des processus comme le recuit, le frittage ou le brasage d'aciers courants et de céramiques, un four à vide partiel offre le meilleur équilibre entre performance et coût.

- Si vous travaillez avec des matériaux contenant du zinc, du plomb ou de l'aluminium : Vous devez évaluer attentivement le risque d'évaporation, car cela peut endommager à la fois la pièce et le four lui-même, quel que soit le niveau de vide.

En alignant les capacités du four avec votre objectif spécifique, vous assurez à la fois l'intégrité du processus et l'efficacité économique.

Tableau récapitulatif :

| Limitation | Détails clés |

|---|---|

| Pureté et contamination | L'oxygène résiduel et la vapeur d'eau peuvent provoquer des réactions de surface, inadaptées aux applications de haute pureté comme l'aérospatiale ou les semi-conducteurs. |

| Compatibilité des matériaux | Les matériaux à haute pression de vapeur (par exemple, le zinc, l'aluminium) peuvent s'évaporer, entraînant contamination et dommages. |

| Uniformité de chauffage | Dépend de la convection gazeuse et du rayonnement, ce qui peut entraîner des températures inégales dans les pièces grandes ou complexes. |

| Compromis opérationnels | Temps de cycle plus courts et coûts réduits, mais pureté limitée par rapport aux systèmes à vide poussé. |

Vous rencontrez des problèmes de contamination ou de compatibilité des matériaux dans vos processus de traitement thermique ? Chez KINTEK, nous sommes spécialisés dans les solutions de fours à haute température avancées, adaptées à vos besoins uniques. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous proposons des produits tels que les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, tous dotés de capacités de personnalisation approfondies. Que vous soyez dans l'aérospatiale, le médical ou la fabrication générale, notre expertise garantit un contrôle précis de la température et une efficacité accrue. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos opérations de laboratoire et vous fournir des solutions fiables et rentables !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Que signifie inerte dans les atmosphères de four ? Protéger les matériaux de l'oxydation avec des gaz inertes.

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur